Опаковане на насипни строителни материали как да изберем правилната торба

А.В. ТЕЛЕШОВ, директор, V.A. Сапожников, главен конструктор, машиностроителна компания "Вселуг" (Москва)

Рационализацията на индустрията води до намаляване на производствените разходи и увеличаване на разходите за дистрибуция на стоките. Разходите за дистрибуция на насипни товари се увеличават с прехода: - от транспортиране в неопакована форма към транспортиране в пакетирана форма; - от транспортиране с конвенционален транспорт към транспортиране със специализиран транспорт.

Разходите за дистрибуция на стоки и по-специално за опаковане не могат да се считат за вторични. За да може готовият продукт в силоза да се превърне в стока, е необходимо да се направят разходи, които често са сравними с производствените разходи.

Хартиени торби Хартиената торба е въведена през 20-те години на миналия век и се е превърнала в доминираща позиция в областта на опаковките в насипно състояние. Той почти напълно замени плътните контейнери - дървени, метални и пластмасови варели и варели. До голяма степен своите предшественици - торбичките от лен и юта - са загубили позициите си. През последните десетилетия в редица индустрии хартиената торба отстъпи място на торбичките от синтетични материали – полипропиленова тъкан и полиетиленово фолио. В областта на опаковането на прахообразни строителни материали хартиената торба остава ненадмината.

Крафт хартия Крафт хартията е жаргонен термин за хартия за чували, която е по-здрава от обикновената хартия. В сравнение с тъканите и повечето пластмасови фолиа, крафт хартията е много крехък материал. За да се осигури необходимата здравина, хартиените торби трябва да бъдат многопластови. Защо спечели такъв крехък и на пръв поглед неподходящ материалпазар? Технологията на опаковане на прахообразни продукти изисква материалът на торбата да пропуска въздуха, съдържащ се в пакетирания продукт, и да задържа прахови фракции. Хартията отговаря на тези изисквания. Полимерните филми не пропускат въздух. Тъканните торби генерират прах по време на транспортиране - те пропускат малки части от продукта. По този начин основното предимство на хартията е дишането.

Други предимства на хартиените торби: - напълнените торби не се плъзгат при подреждане върху палети; - има повече възможности за печатен дизайн; - технологично напреднал в производството: благодарение на лекотата на лепене на автоматични линии се постига висока скорост на производство; - големи производствени мощности, възобновяема суровинна база; - екологична чистота и традиционен фактор.

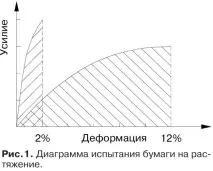

Якост и изпитване на торбичките Якостта на торбичките се характеризира със способността на хартията да абсорбира енергия при разтягане. Когато напълнена торба падне от определена височина на пода, потенциалната енергия се преобразува в кинетична енергия, която след това трябва да се разсее по някакъв начин, ако торбата не се срути. Част от енергията се изразходва за деформация на продукта, но преобладаващата част трябва да бъде "погълната" от торбата, която се разтяга под действието на натоварванията, възникващи от удара.

На фиг. 1 показва диаграми за изпитване на опън за два вида хартия. Вертикалната ос характеризира силите, приложени към пробата, хоризонталната ос характеризира деформацията на пробата в проценти. Площта под кривите е погълнатата енергия. Както може да се види, първата проба изисква повече сила за счупване, но удължението в момента на счупване е само 2%. Втората проба се сви с по-малко усилия, но се разтегна с 12%. С по-малка сила "попи"повече енергия, така че торбата от тази хартия ще бъде по-здрава. България има ГОСТ 2226-88, който определя методите за изпитване и стандартизирани показатели за хартиени торби. Отворените чували се изпускат многократно от височина 30 см до края и броят на ударите се нормализира. Затворените торби се изпускат два пъти и се нормализира височината, която за продукти с различен брой слоеве може да бъде от 1,2 до 2,2 m.

Брой слоеве и тегло на хартията Зависимостта на здравината на торбата от способността на хартията да абсорбира енергия е изследвана през 40-те години. По това време торбичките се изработваха с пет или шест слоя, а крафт хартията имаше удължение по дължина и напречно на платното съответно 2 и 4,5%. Последвалите усилия на изследователи и инженери се фокусираха върху това да направят хартията по-еластична. През 50-те години на миналия век се появява хартията за чували Clupak с удължения от 12% и 4,5%, а през 70-те години „балансирана полукрафт хартия“ с удължения от 4,5% и 7%. Напредъкът в областта на "разтегливата" хартия направи възможно значително намаляване на броя на слоевете. В момента западноевропейският пазар е доминиран от двуслойни чанти. В България чувалите с вместимост 50 kg се изработват четири- или петслойни, с вместимост 25 kg - трислойни.Чувалната хартия е с плътност 60-125 g/m2. Обикновено се използва хартия от 70, 80 и 90 g/m2. Смята се, че здравината на торбата е пропорционална на общата плътност на всички слоеве. Например, четирислойна торба, изработена от хартия с тегло 90 g/m2, е по-здрава от петслойна торба, изработена от същия клас хартия с тегло 70 g/m2. Това твърдение е вярно за четири- и петслойни чанти. Проучвания, проведени в Скандинавия през 70-те години, показват, че с намаляването на броя на слоевете ефектът от стойностите на абсорбция на енергия в напречна и надлъжна посока върху здравината на торбатасе променя значително.

Коравина на хартията По-твърдата хартия се обработва при по-високи скорости в модерно оборудване за производство на торбички. Напълнените торби от по-малко твърда хартия лежат по-добре в купчини и не се изплъзват.

Дишаемост и перфорация Дишаемостта на хартията за чували се измерва по метода на Gurley и е 20-25s за нормална хартия за чували, 4-6s за специални порести класове. Торбичките, изработени от пореста хартия, са предназначени за пълнене в оборудване, където продуктът се инжектира със сгъстен въздух под налягане. Обикновените сортове хартия са перфорирани, за да се улесни освобождаването на въздуха.Чантата, изработена от перфорирана хартия, не позволява на праха да премине, тъй като дупките в различните слоеве не съвпадат и прахът, който е проникнал през дупките на вътрешния слой, се задържа между слоевете. Често използвана в практиката перфорация на страничните стени на вече готова торба е нежелателна, тъй като през перфорацията е основният източник на прах по време на пълнене. Разположението на перфорацията в горната част на страничните стени се дължи на факта, че докато се пълни, площта на "дишащата" повърхност намалява, налягането в торбата се увеличава и достига критична стойност до края на пълненето.

Защита от влага и печат За защита от влага един или повече слоя хартия са импрегнирани с водоотблъскващ състав или покрити с водоустойчив слой (ламиниран с полиетилен, битумизиран). Защитата срещу влага води до загуба на основното предимство - дишането, следователно, за да изпусне въздуха, влагоустойчивият слой е перфориран, нарушавайки хидроизолацията. По-рационално решение: защита на купчина торби върху палет. Хартията е идеален материал за печат, който се нанася върху горния слойнепосредствено преди залепването на торбата и като правило заема цялата повърхност. Модерните линии са оборудвани с четири- и дори шестцветни машини, които осигуряват висококачествен печат. Най-горният слой на чантата обикновено е бял.

Комбинирани чанти За да се възползвате от различните материали за чанти, те се комбинират. Например циментова торба, изработена от полипропиленова тъкан с вътрешен слой хартия, има повишена здравина, пропуска въздуха по време на пълнене и задържа фин продукт по време на транспортиране.

Отворени и вентилни торби Прахообразните строителни материали се опаковат в затворени торби, наричани още вентилни торби. За разлика от отворените торбички, които трябва да бъдат зашити след пълнене, торбичките с клапани се правят затворени първоначално. За пълнене на затворена торба в горната й част се прави малък тръбен отвор - клапан. В по-голямата част от случаите тръбната клапа се поставя вътре в торбата. След напълване се "сплесква" от натиска на продукта вътре в торбата и така се затваря. Особено ефективен е клапан, оборудван с тънко полиетиленово венчелистче. Типичните широчини на сгънатите капаци са 9, 11 и 13 см. В България масово се използват 9 см широки чували с капаци, което обикновено е непрактично. Ако машината за пълнене ви позволява да смените дюзата за пълнене, трябва да използвате торби с клапани с по-голям размер. Рядко се използват торби с външен клапан. След пълнене такъв клапан трябва да бъде огънат и залепен. Вътрешният вентил също може да бъде херметически затворен след пълнене.

Шити и лепени торбички Има два начина за изработване както на вентилирани, така и на отворени торбички - лепене и шиене. Изработка на шити чантитрудоемък процес. Те са широко използвани в азиатските страни, където се използват за опаковане на много стоки, включително цимент. Вентилните торби, изработени чрез зашиване, имат редица неудобства в сравнение със залепените: * не са подходящи за мощни пълначни машини - ротопакери, тъй като отварянето на вентила в този случай е много по-трудно и отнема повече време; * работата на ушити клапанни торби не е автоматизирана; * когато са напълнени, те нямат такава правилна "тухлена" форма като слепените. В Европа за опаковане на насипни строителни материали се използват залепени вентилни торби, които се произвеждат на високоскоростни автоматични линии. Тези линии се контролират от компютър и лесно се преконфигурират за различни размери торби.

Стойност на дозата В продължение на много десетилетия циментът се опакова в чували от 50 кг. В момента страните от ЕС са приели нов стандарт за опаковане на цимент от 25 кг. Страховете, свързани с появата на недостиг на торбички, трудностите при рязкото увеличаване на парка от машини за пълнене, отхвърлянето на иновациите от пазара, не се оправдаха. В България все още се използват само петдесет килограмови чували. Производителите на сухи смеси отдавна използват торби от 25 кг, което се обяснява с доста високата производствена цена. Чувалите с вместимост 20, 15, 10 кг рядко се използват за опаковане на насипни строителни материали.

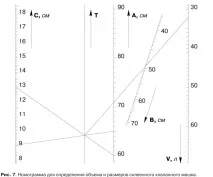

Обем на торбата

Друг пример. Обемът на торбата е подходящ, но за да се увеличи скоростта на опаковане, е необходимо да се премине към торби с вентил с ширина 13 см. Ширината на торбата остава същата, трябва да разберете колко можете да „скъсите“ торбата. Като оставим настрана ширината на клапана (13 cm) по оста "C", свързваме тази точка с права линия с предварително намерената точка по оста "T" и продължаваме правата линия към оста "A". Получаваме стойността - 60 см. Следователно чантата може да бъде с 5 см по-къса.

Трябва да се отбележи, че точността на такива изчисления не е висока, тъй като е невъзможно да се измери точно обемната плътност на аерирания фин прах. Когато избирате размери на чантата за първи път, по-добре е да използвате опита на някой друг или да проведете експеримент. Също така е необходимо да се вземе предвид удобството за подреждане на пълни торби върху палет с размери 1x1,2 m.

Производители на чанти Около 99% от хартиените торби от всички видове, произвеждани в България, се осигуряват от две предприятия: „Сегежабумпром“ АД и „Котласки целулозно-хартиен комбинат“ АД. През 1998 г. тези гиганти имаха конкурент - Progress LLC, който пусна линия за производство на залепени клапанни торби в град Михайловка, Волгоградска област. Чанти, произведени от немски, финландски и австрийски компании, включително продукти, произведени в предприятията на тези компании в Източна Европа, по отношение на качествотоПо-добре от българското В контекста на девалвацията на рублата има смисъл да се купуват вносни торби само за опаковане на много скъпи продукти, например някои видове сухи смеси, както и за опаковане на продукти със средна цена, но произведени в малки партиди.

Център за изпитване на VSELUG С диаметър на клапана 6–8 cm, скоростта на пълнене на торбата трябва да бъде 5 kg/s. Това обикновено изисква принудително подаване на продукта. Машините за пълнене са оборудвани с различни системи за принудително захранване, от които най-широко използвани са две: турбинни и пневматични камерни компресори. VSELUG произвежда машини за пълнене на вентилни торби на системи TURBO и AEROPRESS. Експлоатационните образци на едномодулни машини са инсталирани в центъра за изпитване на VSELUG. Тук се извършват изследвания в областта на пълнене и дозиране на насипни продукти, както и безплатни тестове за пълнене на клиентски продукти на пълначни машини с различни системи за подаване.