Описание на технологията на процеса на сгъстяване и промиване на червена кал, Теоретични основи на сгъстяването -

Теоретични основи на кондензацията

Основната маса на червената кал се състои от много фини частици от 1 - 10 микрона и дори по-малки, които се отлагат много бавно. Следователно при сгъстяване на червена кал агрегацията е важна, т.е. сливане на малки частици една с друга и образуване на по-големи люспи (агрегати).

Няма рязка граница между избистрения разтвор и утайката (сгъстена утайка) в сгъстителя. Височината на пулпната колона в сгъстителя може да бъде разделена на няколко зони. Горната зона е избистрен разтвор, от който непрекъснато се отстранява като дренаж. Отдолу има зона на удебеляване, в която частиците попадат под въздействието на гравитацията. Още по-ниска е зоната на уплътняване, в която под действието на тежестта на горните слоеве алуминатният разтвор се измества от утайката и утайката се уплътнява. Най-долната зона е слой от уплътнена утайка, която непрекъснато се изтегля от сгъстителя.

Основните показатели за процеса на сгъстяване са степента на уплътняване на утайката и специфичната изпускателна способност. Степента на уплътняване се характеризира със съотношението l:t в сгъстената утайка, а специфичната производителност се разбира като обемът на избистрения разтвор (в кубични метри), отстранен от сгъстителя на квадратен метър площ на утаяване за един час.

Процесът на сгъстяване на утайката, заедно с размера на нейните частици, се влияе от редица фактори: минералогичен състав на утайката, вискозитет на алуминатния разтвор, неговата концентрация, температура на пулпа, наличие на коагуланти и др.

Минерологичният състав на утайката се определя от минералогичния състав на бокситите, от които се получава утайката; следователно можем да говорим за влиянието на минералогичния състав на боксита върху седиментацията на червена кал.Уплътняемостта на червената кал се влошава от наличието на хидратирани минерали в боксита, като хидратирани форми на железен оксид и каолинит. Тези минерали имат висока степен на хидрофилност, което обяснява трудното им агрегиране и образуването на слабо уплътнени седименти. Сидеритът също има отрицателен ефект върху уплътняването на червената кал.

В сравнение с каолинита, кварцът забавя процеса на утаяване на утайката много по-малко, въпреки че също така образува натриев хидроалуминосиликат по време на излужване. Това може да се обясни с факта, че разлагането на каолинита става при ниски температури с образуването на фино диспергиран алумосиликат, който задържа много вода по време на утаяване. Взаимодействието на кварца с разтвора става бавно и при висока температура. При тези условия се образува едрозърнест алумосиликат, който е добре уплътнен.

Повишаването на температурата на излужване на боксит до 250 - 2600 ° С рязко подобрява утаяването на утайката, тъй като при високи температури в автоклавите настъпва необратим процес на дехидратация на железен оксид.

С увеличаване на вискозитета на алуминатния разтвор, скоростта на утаяване на утайката и степента на нейното уплътняване. Вискозитетът зависи от концентрацията на разтвора и неговата температура. С намаляване на концентрацията вискозитетът на разтвора намалява, така че разреждането на пулпата преди сгъстяване значително ускорява процеса на сгъстяване. В системата за измиване концентрацията на разтвора постепенно намалява от първата шайба до последната, което допринася за по-висока степен на уплътняване на утайката в последните шайби.

С повишаване на температурата вискозитетът на разтвора също намалява. Освен това е необходима повишена температура, за да се предотврати хидролизата на натриевия алуминат. Поради тези причини системата за уплътняване и измиване поддържа максимумтоплина.

Степента на уплътняване на утайката също се увеличава с увеличаване на продължителността на престоя на утайката в зоната на уплътняване: колкото по-висока е тази зона, толкова по-дълго утайката остава в нея.

В много случаи сгъстяването на утайката се ускорява значително чрез добавянето на коагуланти към пулпата - вещества, които спомагат за укрепването на частиците на утайката. Като коагулант широко се използва ръжено брашно, което се въвежда в разредената каша в количество от 0,15 - 0,25% от теглото на утайката. За това могат да се използват и синтетични флокуланти - полиакриламид, сепаран и др.

Действието на коагулантите очевидно е да премахнат същия (положителен) заряд от частиците на утайката. Тъй като са еднакво заредени в алуминатния разтвор, частиците на утайката се отблъскват взаимно, което предотвратява тяхното сливане и образуването на по-големи люспи. Под въздействието на нишестето (ръженото брашно) частиците на утайката губят своя заряд и стават електрически неутрални.

Действието на флокулантите се основава на тяхната адсорбция върху повърхността на частиците на утайката. Взаимните кохезионни сили между адсорбираните молекули или йони на флокуланта създават условия за слепване на утайките в по-големи агрегати. От дълго време се провеждат изследвания за замяна на брашноценния хранителен продукт със синтетични високополимерни флокуланти.

Сгъстителят е метален цилиндричен резервоар с конично дъно. В центъра на резервоара на фермата е окачен вертикален вал, в долния край на който е фиксирано гребно устройство, състоящо се от кръст с гребци. Греблата са монтирани по такъв начин, че при въртене на вала те изгребват утаения материал от периферията към центъра.

Валът се задвижва от двигателя чрез скоростна кутия. Отгоре сгъстителят е затворен с метален капак, отвън, за да се намалят топлинните загуби в околната средаима топлоизолация. Суспензията влиза в центъра на сгъстителя през фуния. Тук скоростта на целулозата рязко пада и твърдите частици постепенно се утаяват на дъното на сгъстителя, а избистреният разтвор се оттича в улея и се отстранява от сгъстителя. Утаената утайка се изгребва до изпускателния отвор, през който се изхвърля. Схемата на еднокамерен сгъстител е показана на фигура 2.

1 - резервоар; 2 - кръст с редове; 3 - отвор за разтоварване; 4 - улук; 5 - фуния; 6 - редуктор.

Фигура 2 - Схема на еднокамерен сгъстител

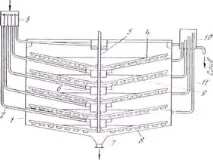

Наред с еднокамерните сгъстители се използват многокамерни сгъстители, състоящи се от 2-5 утаителни камери, разположени една над друга. По височина сгъстителят е разделен от конични диафрагми на пет камери с еднаква височина. В централната част на уплътнителя всяка диафрагма завършва с трансферна чаша, чиято долна част се спуска в слой от удебелена утайка и образува хидравлично уплътнение. В центъра на удебелителя има вал, общ за всички камери с пет нива гребни устройства.

Дъното на сгъстителя в централната част преминава в изпускателния конус, през който се изхвърля утайката. Изхвърляне на утайки – общо за всички камери. Утайката от изгребващото устройство, която се утаява във всяка камера, се накланя до центъра на диафрагмите и навлиза в изпускателния конус през прехвърлящите дюзи. Пулпата се подава и избистреният разтвор се изтегля във всяка камера независимо, пулпата се разпределя между камерите с помощта на захранваща кутия. Дренажът от всяка камера се взема едновременно в четири точки. За това четири дренажни кутии са разположени на еднакво разстояние една от друга по периферията на сгъстителя. Височината на дренажното ниво в дренажните тръби може да се променя с помощта на специално телескопично устройство и по този начин да се регулират нивата на утайки всгъстителни камери.

Основните предимства на многокамерните уплътнители пред еднокамерните са намаляването на производствените площи в цеха за монтаж на уплътнителите и икономията на материали за тяхното изграждане. Въпреки това, в многокамерните уплътнители височината на камерите е по-ниска, отколкото в еднокамерните уплътнители, което намалява времето на престой на утайката в зоната на уплътняване и следователно степента на нейното уплътняване. Това от своя страна налага повишено влагане на вода в системата за измиване на утайките. По-ниската степен на уплътняване на утайката е основният недостатък на многокамерните уплътнители. Освен това многокамерните сгъстители са по-трудни за поддръжка от еднокамерните. Ето защо през последните години отново широко се използват еднокамерни сгъстители с диаметър до 30–40 m, но с увеличена височина на резервоара. Диаграмата на петкамерен сгъстител е показана на фигура 3.

1 - цилиндричен резервоар; 2 - захранващи тръби; 3 - захранваща кутия; 4 - гребно устройство; 5 - вал; 6 - трансферни стъкла; 7 - конус за разтоварване; 8 - конично дъно; 9 - конични диафрагми; 10 - дренажна кутия; 11 - дренажни тръби.

Фигура 3 - Схема на петкамерен сгъстител

При студен и умерен климат сгъстителите и шайбите за червена кал трябва да се монтират вътре в сградата; при топъл климат е възможна външна инсталация (извън сградата).

Съотношението на площта на удебеляване към площта на промиване обикновено е (2 - 3) : 1.

Шайбите, подобно на сгъстителите, имат топлоизолация. В допълнение, за повишаване на температурата в системата за измиване се използва междинно нагряване на целулозата с пара в хидравлични смесители.

Хидравличен миксер (репулпатор) се използва за смесване на утайки с промишлена вода. Представлява цилиндричен съд с диаметър 2 - 3 м с конично дъно. Промводапостъпва в хидравличния миксер през дюза, която се врязва тангенциално в тялото му. Утайката се въвежда в хидравличния миксер отгоре, получената каша се изпомпва отдолу.

Поддръжката на сгъстителите и шайбите се свежда основно до наблюдение на безпроблемната им работа и поддържане на определени параметри на процеса. По-долу са дадени някои технологични показатели за работата на сгъстители и шайби в домашни заводи.