Основи на архивирането

За да се даде на задната повърхност на зъбите на режещите инструменти (особено оформените) криволинейна форма (обикновено спирала на Архимед), се използва подложка на машини за струговане и опора. Най-често фрезите са покрити. Процесът на поддържане се състои в това, че на машината се фиксира фреза с предварително фрезовани канали между зъбите. Режещият инструмент получава въртене и режещият механизъм извършва възвратно-постъпателно движение в напречна посока. За да направите това, използвайте гърбиците от специален профил.

Фигура 16 показва челюстта за възстановяване на повърхността. Секциятаabc на кривата на гърбицата създава оформящо движение (по това време ножът се придвижва към ножа, който трябва да бъде подкрепен), а секциятаca създава спомагателно движение (в тази секция ножът бързо се прибира).

Гърбиците са монтирани в специален шублер (фиг. 17). Подвижната част на шублера1с щифта2се притиска към гърбицата3от пружината4.Движението напред на подвижната част на шублера1става под действието на работната крива на въртящата се гърбица, а връщането в първоначалното й положение следва кривата на гърбицата за спомагателни движения под действието на пружина4.

Поддържането на дискови фрези възниква при непрекъснато и равномерно въртене на фрезата и непрекъснато повтарящо се възвратно-постъпателно движение на фрезата в напречна посока (Фигура 18, а). При завъртане на фрезата под ъгъл, съответстващ на дъгатаab, фрезата се придвижва към фрезата и премахва надбавката. След това фрезата бързо се прибира и когато фрезата се завърти до ъгъл, съответстващ на дъгатаbc, тя ще заеме първоначалната си позиция, за да премахне резерва от следващия режещ зъб. След всяко завъртане на детайла фрезата получава напречно подаване. Фрезата е с формапрофил, съответстващ на профила на зъбите на фрезата.

Очаквани премествания на крайните звена на машината при изваждане на дискова фреза сz зъби:

n min -1 електродвигател ® n min -1 шпиндел;

1 оборот на шпиндела ®z двойни ходове на ножа ®z обороти на гърбицата.

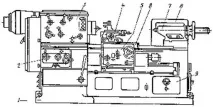

Фигура 19 - Универсална машина за завъртане и поддържане:

1 - легло; 2 - захранваща кутия; 3 - опора с скоростна кутия; 4 - опора; 5 - престилка; 6 - карета; 7 - задна част; 8 - електрически шкаф; 9 - хидравлично задвижване

Универсален струг 1B811

На машината, показана на фиг. 19, произвеждат опори на едно- и многоходови червячни модулни фрези, както и гребенови, дискови и фасонни фрези и инструменти с прави, наклонени или челни зъби. На тази машина можете да извършвате и всички видове стругови работи. Характеристиките на машината са специалният дизайн на шублера, който позволява обратни движения; наличието на кинематични вериги на разделително движение и допълнително въртене на гърбицата, които отсъстват в винтовите стругове. В допълнение, машината 1B811 има допълнителни устройства, които осигуряват нейната работа в полуавтоматичен цикъл. Технически характеристики в таблица 11.1.

Технически характеристики на машината

4 револверни стругове

Обща информация

Револверните стругове се използват в масовото производство за обработка на части със сложна конфигурация от пръти или заготовки. В зависимост от това револверните стругове се делят на прътови и патронни. Почти всички основни операции по струговане могат да се извършват на револверни стругове. Използването на тези машини е рационално, аков съответствие с технологичния процес на обработка на детайла е необходимо последователното използване на различни режещи инструменти (фрези, свредла, райбери, метчици и др.).

Инструментите в необходимата последователност се фиксират в съответните позиции на револверната глава и инструменталните държачи на напречните шублери. Всички режещи инструменти се монтират предварително при настройката на машината и в процеса на обработка се последователно или успоредно пускат в действие.

Според конструкцията на купола машините се разделят на машини с вертикална (Фигура 20, а) и хоризонтална (Фигура 20 b и c) оси на въртене на купола. Кулите са цилиндрични и призматични.

Ориз. 20 - Кули

Типът металорежещи машини предвижда редица револверни стругове с най-голям диаметър на обработваните пръти 16, 18, 25, 40, 65 и 100 mm. Револвърните стругове с патронник се произвеждат с най-голям диаметър на обработвания детайл от 160 до 630 mm. В револверните стругове скоростта и подаването се превключват главно с помощта на командни устройства, както и щепселни устройства.

Основните размери, които характеризират револверните машини с пръти, са най-големият диаметър на обработваната щанга и диаметърът на отвора на шпиндела, а размерите, които характеризират машините за работа в патронник, са най-големият диаметър на обработвания детайл в патронника над леглото и над шублера. Основните размери включват също максималното разстояние от предния край на шпиндела до предния ръб или края на купола и най-голямото движение на главата.

Предимствата на револверните стругове в сравнение със струговете са способността да се намали времето на машината в резултат на използването на многорежещи държачи и едновременна обработка на детайла.револверни и напречни плъзгащи инструменти и сравнително малко помощно време в резултат на предварителна настройка на машината за обработка с няколко инструмента.