Основи на заваряването - урок за начинаещи заварчици

Съдържание:

Към днешна дата индустрията се е научила как да създава много здрави еднокомпонентни съединения, използвайки различни техники за заваряване. Този процес е изобретен в началото на миналия век и за сравнително кратък период от време не само се утвърди твърдо в индустриалното производство, но и намери голямо приложение във всички области на нашия живот.

Този материал в достъпна форма разглежда основите на заваряването, като използва примера на един от видовете заваряване - ръчна електрическа дъга, тъй като това е най-популярният метод за заваряване в домакинството. Естествено, това е най-достъпният начин за учене на повечето хора.

Какво е заваряване?

Класическата дефиниция на процеса на заваряване е: "Процесът на създаване на неразривни връзки чрез установяване на междуатомни връзки между части, които са свързани по време на тяхното нагряване и (и) пластична деформация." Като се има предвид явлението дифузия, известно е, че в горещата вода процесът на взаимно проникване се ускорява. Заваряването е много подобно на дифузията, само нагряването на двете части става с помощта на високотемпературна електрическа дъга, генерирана от заваръчната машина. Под негово влияние се получава топене и взаимно проникване на материалите на частите. Появява се заваръчен шев, който се състои от материалите на двете части и други химикали, въведени от консумативния електрод (елемент на заваръчната машина). Има много версии за здравината на този шев, някой вярва, че 1 см от заваръчния шев може да издържи 100 кг, някой твърди, че е повече, но всички са съгласни с едно: здравината на заваръчния шев не е по-ниска от здравината на основните метали на частите. В допълнение към определянето на основната концепция, теоретичните основи на заваръчната работа включват и физическите и химичните процеси, протичащи по време на заваряването.

Какво се случва по време на заваряване от гледна точка на химията и физиката?

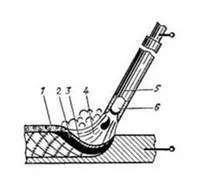

Разгледайте схемата на процеса на заваряване на примера на електродъгово заваряване.

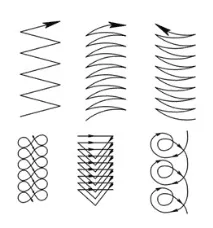

Към електрода и към частта се прилага електрическо напрежение, но само с различна полярност. Веднага след като електродът се доближи до детайла, веднага се запалва електрическа дъга, която стопява всичко в полето си на действие. По това време електродният материал се движи капка по капка в заваръчната вана. За да не спре процесът, а това ще се случи, когато електродът е неподвижен, е необходимо електродът да се движи едновременно в три посоки: напречно, транслационно и стабилно вертикално (фиг. 2).

След всички манипулации заварчикът отстранява заваръчната машина и заваръчната вана, втвърдявайки се, образува същия заваръчен шев. Това е вид химия и физика, които се случват по време на електродъгово заваряване. Естествено, при други видове заваряване механизмите ще бъдат различни. Например в горната форма основното нещо е механизмът на топене, а по време на заваряване под налягане повърхностите, които трябва да бъдат заварени, не само се нагряват, но и се изстискват с помощта на седиментно налягане. Нека разгледаме по-подробно класификацията на видовете заваряване.

Разновидности на заваряване.

Има три основни класа заваръчни работи, всеки от които има много подвидове.

Първият клас е термично заваряване. Включва:

- заваряване на лъчи;

- електро-лъч;

- плазма;

- електрошлакова;

- пламък;

- електрическа дъга.

Вторият клас е термомеханично заваряване. Той включва следните разновидности:

- заваряване с високочестотен ток;

- ковач;

- дифузия;

- контакт.

Трети клас - механичнизаваряване. Включва:

- студено заваряване;

- ултразвукови;

- взривно заваряване;

- заваряване чрез триене.

Всеки от видовете е приложим за различни метали и детайли, например фрикционното заваряване заварява бормашини, фрези и разнородни метали, а студеното заваряване (коване) - пластични метали: мед, калай, алуминий и др. Всеки от трите класа заваряване също има своите специфики, например всеки вид електрозаваряване се нуждае от различни електроди. Те са:

- консумативи (прътове от мед, никел, алуминиеви сплави, стомана);

- неконсумативи (волфрамови, графитни и въглеродни пръти).

Различават се и по видове покрития: рутил, целулоза, основен и киселинен. Всички те са подходящи за заваряване на различни материали и за работа в различна пространствена позиция на самия заварчик.