ОСНОВНИ ПРОИЗВОДСТВЕНИ ПРОЦЕСИ

Дата на добавяне: 2014-07-07

Размер на файла: 119.58 KB

Работата е изтеглена от: 14 души.

Ако тази работа не ви подхожда, има списък с подобни произведения в долната част на страницата. Можете също да използвате бутона за търсене

ОСНОВНИ ПРОИЗВОДСТВЕНИ ПРОЦЕСИ

МЕТОДИ ЗА РАЗБИВАНЕ НА РУДАТА

Раздробяването е процес на отделяне на част от рудата от масива в блока, като същевременно се раздробява на парчета. Той трябва да осигури по-пълно отделяне на рудата от масива в рамките на проектния контур, минимално срутване на ръба на масива и добро качество на раздробяване. Разбиването на рудата се извършва с помощта на сондиране и взривяване, механични средства и самообработване. Изборът на метод за разбиване на руда зависи от фактори като физичните и механичните свойства на рудите, минните и геоложките условия и възприетата минна система. При подземния добив се използва основно експлозивно разбиване. Неговото преобладаващо значение ще остане в обозримо бъдеще. Използват се следните методи за взривно разрушаване: взривна дупка, сондаж и мина (концентрирани заряди).

При взривни пробиви в рудния масив се пробиват дупки с дълбочина до 5 м и диаметър до 75 см. Най-често срещаните дупки са с дълбочина 2-3,5 м и диаметър 40-50 мм. Използва се ротационно, ударно-ротационно и ударно-ротационно пробиване на отвори. Ротационното сондиране с електрически бормашини се използва рядко в мини, с твърдост на рудата до f = 6. Основно се използва ротационно ударно сондиране с пневматични перфоратори или ротационно ударно сондиране с пневматични или хидравлични перфоратори. На самоходни сондажни машини се използват ръчни (пневматично поддържани), телескопични и ядкови бормашини. Като експлозиви се използват патронни прахообразни (амонит № 6 ZhV, скален амонит, d от онит)или гранулирани експлозиви (гранулит, зърнест гранулит). Използва се както ръчно, така и механизирано натоварване на дупки. Добивът на руда по време на пробиване на взривна дупка може да бъде със слой, таван на перваза и подниво. Извличането на слоеве може да се извърши както в низходящ, така и във възходящ ред. Дупките в слоевете са разположени хоризонтално или вертикално. Препоръчително е да се пробиват перпендикулярно на основната пукнатина. Основните показатели за пробиване на взривни дупки са: специфичен разход на взривни вещества - 0,6 -3 kg / m 3, производителност на труда на сондаж 5 - 50 m на човек / смяна при пробиване с ръчни чукове. Значително се увеличава с използването на съвременни пробивни машини.

Предимствата на разрушаването на взривни дупки включват: фино и по-равномерно раздробяване на рудата, възможността за използване в тънки рудни тела и с нестабилни вместващи скали, по-малко загуби и обедняване. Недостатъци: относително висока интензивност на труда, неблагоприятни условия на труд при обслужване на пробивни машини. Основните условия за използване на разбиване на дупки: рудни находища с дебелина до 58 m при всякакъв ъгъл на падане; мощни отлагания по време на разбиване на руда от зоната за обработка; системи за развитие с изкуствено поддържане на третираната зона; ценни руди със сложно залягане.

При разработването на дебели рудни тела (повече от 68 m) разбиването на рудата се използва широко чрез взривяване на заряди в сондажи с дълбочина до 4060 m и повече, с диаметър 60150 mm. За масово разбиване се използват кладенци с голям диаметър (100150 mm и повече), т.е. с едновременно срутване на значителни обеми руда.

Разбиването на рудата в отвора може да се извърши в открито компенсаторно пространство или в скоба, т.е. върху пространството, изпълнено с трошена скална маса. За да получите нормално разрохкана руда, обемът на рудата,пребит обратно в пространството за компенсация, не трябва да бъде повече от два пъти обема на компенсацията.

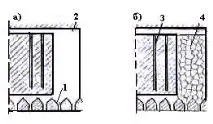

Схема на разбиване на руда на кладенци в компенсационното пространство (а) и в скобата (б):

1 камера за подрязване; 2 компенсационна камера; 3 добре; 4 руда в скобата

Разбиването на рудата в отвора се извършва във вертикални, хоризонтални или наклонени слоеве. Най-често срещаното е счупването на вертикални слоеве. Преди началото на разрушаването на рудата чрез пробиване и взривяване се образува вертикална междина на рязане, която е първоначалното отворено компенсационно пространство. По правило в долната част на блока за обработка над изходните отвори се прави хоризонтален процеп.

Разположението на кладенците в счупения вертикален слой може да бъде успоредно и вертикално. При паралелно подреждане на кладенци в един ред се постига по-равномерно раздробяване на рудата, но разходите за сондажни и взривни работи се увеличават, което е свързано с необходимостта от сондажни работи, преместване на сондажната платформа и т.н. При ветрилообразно разположение на кладенци раздробяването на рудата се оказва неравномерно, но разходите за тяхното пробиване са по-малко, тъй като всички вентилаторни кладенци се пробиват от една инсталация на сондажна платформа. Обикновено се използва многоредово (до 5 слоя) кратко забавено взривяване на кладенци. Разстоянието между редовете кладенци и между кладенците в редица е 2-2,5 м. В практиката на разбиване на руда се използват и паралелни и пакетни комплекти кладенци.

В момента се използват следните методи за пробиване на кладенци:

• прътови тежки телескопични боркорони. Диаметърът на ямките е 50 -70 мм. Дълбочина на сондиране от 12-15 до 20-25 m и повече с твърдост на рудата от 6 до 14. Производителност на сондиране 30-70 m/смяна. Широкаизползват се самоходни бормашини;

• потопяеми чукове. Диаметър на кладенеца 85, 100 мм и повече. Производителността на сондирането зависи от твърдостта на рудите и варира от 57 (много твърди руди) до 15- 20 m/смяна;

• фрези, подсилени с твърди сплави. Диаметър на кладенеца 150 mm или повече. Дълбочина на сондиране 5060 м. Използва се при твърди и много твърди руди. Производителността на ролковото пробиване е 23 пъти по-висока от тази на пневматичното ударно пробиване;

• ротационни твърдосплавни и диамантени пръстеновидни коронки. Диаметър на кладенеца 80100 мм. Крепостта Руд b8. Производителност на сондиране 2040 м/смяна.

Кладенците са заредени, както обикновено с тиня, с гранулирани експлозиви. Детонацията на взривния заряд в кладенеца се осъществява чрез детониращ шнур. Сондажите се зареждат с пневматични зарядни устройства.

Предимствата на кладенците за взривяване са увеличаване на производителността на труда при взривяване 2-3 пъти, повишаване на безопасността на работа, намаляване на съдържанието на прах в рудничния въздух и възможност за използване на по-производителни минни системи. Недостатъците включват по-голямо разреждане на рудата, повишено производство на наднормено количество, което води до увеличаване на разходите за вторично раздробяване, увеличаване на загубите на руда при производството на рудна маса и др.

Минното взривяване е взривяване на руда чрез взривяване на концентрирани заряди с голяма маса, поставени в специално извършени изработки. Използва се при разработването на мощни рудни тела, представени от твърди руди, както и при срутването на междукамерни стълбове и тавани, в които има необходими изработки за поемане на концентрирани заряди.

За всеки вариант се определят експлоатационните разходи за подземен транспорт, повдигане, обезводняване, поддръжка на изработки и др.Посочените разходи и разходи определят докрай съществуването на мината. Получените резултати са обобщени в таблица, която позволява да се правят сравнения. Някои схеми за аутопсия предвиждат изоставяне на стълбовете за сигурност. В тези случаи разходите и разходите се приписват на 1 тон извлечени запаси. Сравняването на опции чрез просто сумиране на капиталови и оперативни разходи не винаги дава правилна представа за икономиката на единия или другия вариант, тъй като капиталовите разходи обикновено се инвестират преди началото на добива и рудата, а оперативните разходи се разпределят равномерно през десетилетия до края на живота на мината. А това е от голямо значение за националната икономика. Окончателният избор на метод на отваряне взема предвид и фактори, които не винаги могат да бъдат количествено определени, като например надеждността на асансьора и транспорта.

СИСТЕМИ ЗА РАЗРАБОТВАНЕ НА НАХОДИЩА НА РУДНИ МИНЕРАЛНИ РЕСУРСИ

При разглеждането на етапите на разработване на минерални находища беше отбелязано, че системата за развитие определя процедурата за подготовка и изкопни работи, приети за разработването на цялото находище или част от него. Към днешна дата има стотици различни варианти за системи за развитие само във връзка с рудни находища. Оттук и значителните трудности при създаването и класификацията на развойните системи като основа за тяхното изследване, сравнителна оценка и по-нататъшно усъвършенстване Акад. Август 2011 г. М. И. Агошков отбелязва, че от големия брой класификации на системите за развитие, известни в литературата, някои са посветени само на находища на резервоари, други само на находища на руда. Досега не беше възможно да се създаде единна класификация на системите за развитие за всички области. Следователно има така наречената секторна структуракласификации на системите за развитие.

Във връзка с рудни находища в различни времена са предложени много различни класификации на системи за развитие, но по-голямата част от тях не са получили признание и приложение. И само класификацията на развойните системи, предложена от акад. М. И. Агошков, се използват не само у нас, но и в чужбина. Класификацията се основава на един ясно изразен признак - състоянието на производственото (отработеното) пространство при разработването на находището.

Всички системи за развитие са разделени на осем класа.

Клас I включва и системи, при които пространството за почистване остава отворено по време на разработването на изкопната площ. Страните и покривът на това пространство се поддържат само от временни и постоянни рудни стълбове. Става ясно, че системи от този клас могат да се използват в твърди и стабилни руди и интерфериращи скали.

Клас II включва такива системи за разработване, при които при изкопаване на рудния масив пространството за почистване се запълва с разбита руда, която служи за поддържане на вместващите скали между стълбовете и камъните. Последните изпълняват същата роля като в системите за разработване на открити минни площи. Следователно системите за развитие, класифицирани като клас II, могат да се използват с по-малко стабилни стени.

Клас III включва системи за развитие, при които: пространството за почистване, като полезно и масивно изкопано, се запълва със специален материал за запълване, който служи за поддържане на вместващите скали. Системи от този клас а могат да се използват за разработване на находища с нестабилни вместващи скали и стабилна руда. Закрепването се използва само за поддържане на дънното пространство.

K IVкласът включва системи за разработване, при които изкопът се поддържа от специална опора, издигната след изкопаването на минерала. Такива минни системи се използват в нестабилни руди, склонни към излагане.

Клас V включва системи, при които, докато минералът се изкопава, пространството за почистване се запълва със засипка и редовно издигната опора. Минните системи от този клас се характеризират с висока трудоемкост и цена на работа и следователно могат да бъдат препоръчани за използване само при разработването на богати руди, чиято пълнота на извличане може да изплати увеличените разходи за добив на шахти.

Клас VI включва системи, при които пространството за третиране се запълва, докато минералът се изкопава чрез срутване на откривка и стени. Както можете да видите, системите за разработка от този клас се различават значително от горните. Достатъчно е да се каже, че за системи от клас VI наличието на вместващи скали, склонни към самосрутване, е предпоставка.

Клас VII включва системи, в които по време на изкопаването на шахтата не само интерфериращите скали са подложени на обрушване, както в предишния клас, но и рудна маса, за която предварително се създават условия за разрушаване.

Системата за развитие с непрекъснат разрез по протежението се използва при разработването на плоски и наклонени рудни находища с дебелина 1,3 m и ъгъл на наклон 20 -25 0 със стабилни руди и вместващи скали.

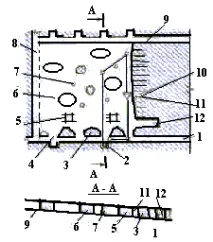

Подготвителната работа започва с изтеглящия ствол 1, вентилационния ствол 9 и отсечното издигане 8. Почистващата работа започва с задвижването от отсечното издигащо се издигане на напреднала работа 12, което се отклонява от изтеглянеторудни проходи 4. По протежение на наклонения режещ щранг се пробиват хоризонтални отвори, след експлозията на които щрангът се разширява и се създава твърдо лице; разбиването на рудата се извършва чрез взривни заряди във взривни дупки 10. Доставката на руда до рудни проходи се извършва с помощта на 11 скрепери с лебедки, монтирани в специални камери 2, образувани от транспортния дрейф. Изкопаното пространство се поддържа чрез неравномерно напускане на опорни стълбове 6, а също и, ако е необходимо, допълнително с помощта на стелажи 7 и огньове 5.

Изкопаването на носещите 6 и около 3 стълба може да се извърши след разработката на пода. В процеса на разработване на находището трябва постоянно да се следи състоянието на подпорните стълбове.

Вентилацията на блоковете се осъществява по следния начин. Свежа въздушна струя по транспортния ствол през един от рудните проходи навлиза в твърдия забой, промива го и излиза към вентилационния ствол и по-нататък към вентилационния ствол в близост до мината.

Стайна и стълбова система се използва при разработването на хоризонтални, плоски и наклонени рудни находища със стабилни руди и вместващи скали. Както можете да видите, тази система за развитие в много отношения прилича на система за непрекъснато развитие. В същото време стайно-стълбовата система може да се използва успешно само при разработването на находища с дебелина от 3-4 до 30-40 м. И още една разлика на стайно-стълбовата система е систематичното редуване на екстракционните камери и стълбовете, които ги разделят, и наличието на предварително преминали панелни преспи.