Пермски държавен технически университет

Катедра "Технологии, проектиране и автоматизация в специалната техника"

за практическо обучение

за студенти от спец

Общи инструкции

Методическото ръководство е разработено в съответствие с програмата на учебните дисциплини „Режещи материали” и „Режещи инструменти” за специалност „Технология на машиностроенето”.

Целта на това ръководство е да подпомогне изучаването и придобиването на практически умения при избора на инструмент и неговата геометрия, определяне на параметрите на условията на рязане, силите на рязане, както и при изчисляване на основното технологично време.

Практика #1

РЕД ЗА ИЗПЪЛНЕНИЕ НА РАБОТАТА

I. Избор на инструмент.

1) Степента на твърда сплав за всеки преход се избира в зависимост от вида на обработвания материал и естеството на обработката съгласно таблица 1.

2) Геометрията на фрезите за всеки преход се избира съгласно таблица 2 в зависимост от:

- вида и свойствата на обработвания материал,

3) Сечението на държача се избира в съответствие с конструкцията на държача на инструмента на струга.

Изчисляване на режима на рязане при струговане по аналитичен метод

Целта на работата:да се проучи методът за изчисляване на режима на рязане по аналитичен начин. Запознаване и придобиване на умения за работа със справочна литература.

Главна информация

Завъртането на детайла се извършва с комбинация от две движения: равномерното въртеливо движение на детайла - движението на рязане (или основното движение) и равномерното транслационно движение на фрезата по протежение или напречно на оста на детайла - движението на подаване. Елементите на режима на рязане включват: дълбочина на рязанеt, скорост на подаванеS, скорост на рязанеV.

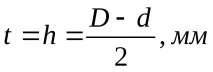

Дълбочина на рязане- стойността на слоя на рязане при едно преминаване, измерена впосока, перпендикулярна на обработваната повърхност, т.е. перпендикулярно на посоката на подаване.

При грубо обработване, като правило, дълбочината на рязане се задава равна на цялата надбавка, т.е. надбавка, изрязана с едно минаване

къдетоh- надбавка, mm;

D- диаметър на детайла, mm;

d- диаметър на частта, mm.

При довършване надбавката зависи от изискванията за точност и грапавост на обработваната повърхност.

Подаване- количеството движение на режещия ръб на инструмента спрямо обработваната повърхност в посока на подаване за единица време (минутно подаванеSm) или за един оборот на детайла.

При грубо обработване максималното възможно подаване се задава въз основа на твърдостта и здравината на системата AIDS, здравината на плочата и задвижващата мощност на машината.

При довършителни работи - в зависимост от необходимата степен на точност и грапавост на обработваната повърхност.

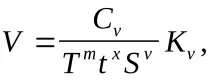

Скорост на рязане- количеството движение на точката на режещия ръб на инструмента спрямо режещата повърхност в посоката на движение на рязане за единица време. Скоростта на рязане зависи от режещите свойства на инструмента и може да се определи при струговане съгласно таблиците на стандартите [4] или по емпиричната формула

къдетоCv- коефициент, отчитащ условията на обработка;

T- период на живот на инструмента;

t- дълбочина на рязане, mm;

Kv- обобщен коефициент на корекция, който отчита промените в условията на обработка по отношение на табличните

,

къдетоKmv- коефициент, отчитащ влиянието на материала на детайла;

Knv- коефициент, отчитащ състоянието на повърхността на детайла;

Kuv- коефициент,като се вземе предвид материалът на инструмента;

Kv- коефициент, отчитащ главния ъгъл в плана на фреза;

Krv- коефициент, отчитащ радиуса на върха на ножа - взема се предвид само за ножове, изработени от бързорежеща стомана.

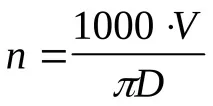

При настройка на машината е необходимо да се зададе скоростта на шпиндела, която осигурява изчислената скорост на рязане.

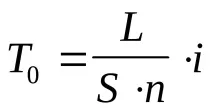

Основно технологично (машинно) време- времето, през което се отстраняват стружките без прякото участие на работника.

къдетоLе траекторията на инструмента по посока на работното подаване, mm;

i- брой преминавания.

L=l+y+, mm

къдетоl- размерът на обработваната повърхност в посоката на подаване;

y- стойност на подаване, mm;

- стойност на превишаване, mm,= 12 mm.