Подробности за групата на свързващия прът и буталото

В резултат на работата на двигателите свързващите пръти получават следните неизправности: огъване и усукване, износване на отвора за втулката на горната глава, местата за втулки, повърхностите на съединителя на свързващия прът и капака, както и опорните повърхности за главите и гайките на болтовете на свързващия прът.

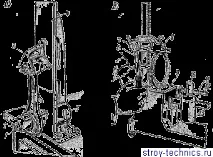

Можете да проверите огъването и усукването на свързващия прът на специално устройство (фиг. 112, а), което има стойка с вертикална стойка и плоча за калибриране. Долната глава на свързващия прът се поставя върху плъзгащ се дорник със сменяеми сегментни ключове и се затяга с винт.

Сменяемият дорник е прикрепен към устройството със скоба. Когато върху устройството се постави неизвита и неусукана мотовилка, габарита, поставен върху подложката на контролното бутало, ще докосне повърхността на плочата с три точки. Ако свързващият прът има завой, тогава плочата ще докосне или една горна точка, или две долни. В случай на усукване на мотовилката, само една точка от долните лагери на калибъра докосва плочата.

Елиминирайте огъването и усукването на свързващия прът в студено състояние с помощта на специални инструменти. Усукването се елиминира с манивела, предварително затягане на свързващия прът в менгеме, а огъването се елиминира с винтово устройство или преса. Износването на горните и долните отвори на мотовилката се определя от техните диаметри. Диаметрите на отворите се измерват в две взаимно перпендикулярни равнини и в две секции. Секциите се избират от краищата на отворите на главите на мотовилките на разстояние 1/4 от тяхната дебелина. Измерването на долния отвор е предвидено при нормален момент на затягане на болтовете на мотовилката. Диаметърът на горния отвор на свързващия прът трябва да осигурява прилягането на втулката с намеса от 0,06-0,15 mm.

Ако не може да се извърши най-малката намеса, тогава отворът се пробива под ремонтна втулка с увеличен външен диаметър от 0,5 mm на струг, а овалността и конусността на получения отвор не сетрябва да надвишава 0,02 mm.

Ориз. 112. Устройства за проверка на изправеността на мотовилката и еластичността на буталния пръстен

Възстановяването на опорните повърхности на биелата и капака се извършва чрез фрезоване или изпиляване с пила. Обработката се извършва до отстраняване на следите от повреда, след което повърхностите се изстъргват върху плочата. Допуска се наваряване на опорните повърхности на свързващия прът със защита на отвори за болтове на свързващия прът с медни и графитни пръти. Повредените разделителни повърхности с нарушение на паралелността се възстановяват чрез изстъргване или триене с фина шкурка върху плочата. След обработка разделителните повърхности трябва да са перпендикулярни на осите на отворите на болтовете.Посочените повърхности трябва да лежат в една и съща равнина с точност до 0,03 mm, непаралелността на образуващата на отворите на долната глава на биелата не трябва да надвишава 0,02 mm.

Буталата по време на ремонт могат да имат следните дефекти: износване на жлебовете на буталото, пукнатини и надрасквания по стените, износване на дупките в издатините и отлагания по дъното и жлебовете. Жлебовете на буталото се износват неравномерно. Най-много се износва горният жлеб, тъй като е в особено трудни условия. Буталата с канали, износени над допустимите стойности, се отхвърлят. Понякога жлебовете за пръстените се обработват с увеличена ширина. Този метод на възстановяване обаче е получил ограничено разпространение, тъй като работата на двигателя с такива пръстени води до вибрации и газовете преминават в картера. Отворите в издатините са разгърнати за голям ремонтен размер на буталния болт. За поддържане на перпендикулярността на осите на буталото и щифта се използва райбер с направляваща опашка, който ви позволява да държите инструмента от двете страни на отвора едновременно, независимо далиедна или две повърхности се обработват едновременно. Отклонението на осите от перпендикулярното положение се допуска не повече от 0,05 mm.

Сменени са бутала с пукнатини и дълбоки драскотини. Наличието на пукнатини се определя от естеството на звука, който възниква от удара на буталото с малък метален предмет. Ако има пукнатина, се получава сух тракащ звук.

Въглеродните отлагания се отстраняват с метален инструмент, а по време на почистването в жлебовете се пълнят фрези, които с помощта на дорник се въртят около обиколката на буталото.

Буталните щифтове се износват по цялата им дължина. Ако износването на пръстите в диаметър надвишава 0,03 мм, те се ремонтират или сменят.

При ремонт пръстите се шлифоват до намален ремонтен размер или се хромират. Шлифоване на цилиндричен шлифовъчен или струг с помощта на опорно-шлифовъчно устройство, което има шлифовъчно колело, задвижвано от електродвигател и е монтирано на опората на машината. Овалността на обработения пръст се допуска не повече от 0,005 mm. Като правило, при възстановяване на първоначалния размер, буталните щифтове се подлагат на поресто хромиране, което е по-благоприятно за задържане на смазка в сравнение с гладък слой хром. Необходимият диаметър на пръстите се получава чрез смилане.

Отхвърлят се бутални пръстени, които имат износени повърхности и са загубили необходимата еластичност. Дефектиралите пръстени се сменят с нови, подбрани според ремонтните размери на буталото и цилиндъра.

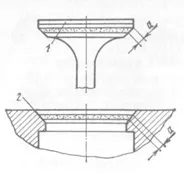

Еластичността на пръстените се проверява на устройството (фиг. 112, b), състоящо се от платформа и подвижен ограничител, между които е монтиран изпитваният пръстен, както и от механизъм за определяне на масата с отчитащи везни. При измерване на еластичността ставата на пръстена се поставя отстрани, като се държи пръстенът във вертикално положение с натисканедръжка със затягащ болт. След това тежестите на механизма за определяне на масата се преместват по такъв начин, че празнината във връзката на пръстена да съответства на номиналната стойност съгласно спецификациите. В това положение стойността на еластичността се определя по скалата на тежестите.

Преди да се постави върху буталото, пролуката се проверява в пръстените, за които се монтират в калибър с диаметър, равен на диаметъра на буталото. След това хлабината се измерва със сонда и ако е по-малка от необходимата, фугата се регулира с пила до номиналната стойност. Пропуските в ставите на компресионните бутални пръстени трябва да бъдат в рамките на 0,3–0,5 mm, а за маслените скреперни пръстени в рамките на 0,15–0,45 mm. Пръстените с големи междини за определен диаметър на буталото (калибър) са неподходящи.

При окомплектовката на частите от биелната и буталната група се вземат предвид ремонтните размери, които са посочени на втулките в горния край, а на буталото - в долния или долния край. Буталните пръстени на жлебовете на буталото трябва да се движат свободно, но без накланяне и задръстване. Разстоянието между крайната повърхност на пръстена и жлеба се измерва с щуп и, ако е необходимо, краищата се обработват с шкурка върху равна повърхност.

Завършените бутални пръстени се проверяват за плътност към стените на цилиндъра. За да направите това, те се поставят в гилза и се измерва празнината по дъгата със сонда, която при дължина на дъгата 60 mm не трябва да бъде повече от 0,03 mm. Пръстените с големи междини се сменят.

Ремонтираните бутала, биели и бутални щифтове се сглобяват със специален инструмент. За да направите това, буталото се загрява предварително във вана до 80-90 ° C, горната втулка на свързващия прът и щифтът на буталото се избърсват и смазват. След това свързващият прът се вкарва в буталото, отворите се центрират с помощта на дорник и буталният болт се натиска в буталото, докато дорникът спре. В същото време е необходимообърнете внимание на правилността на взаимното им разположение.

След свързване на мотовилката към буталото се монтират и претеглят пръстените на буталния щифт. Разликата в масите на сглобените комплекти не трябва да надвишава стойностите, регламентирани от техническите условия.

Биелните пръти са изработени от легирани стомани 40X, 45G2, 40R. В свързващите пръти се образуват дефекти като огъване, усукване на пръта, износване на отворите на долната глава, втулки и отвори за втулката на горната глава, износване и срутване на равнините на долната глава.

Биелни пръти със счупвания и пукнатини, с аварийни завои не подлежат на употреба. Допустимото огъване на биелите, измерено на дължина 100 mm, е 0,03-0,04 mm, а допустимото усукване е 0,04-0,06 mm. За да определите огъването (непаралелизъм) и усукване (изкривяване) на горната глава на свързващия прът спрямо долния монтаж на свързващия прът с капака, инсталирайте на устройството (фиг. 78). В горната глава на мотовилката (без втулка) е монтиран разширяващ се дорник и върху него е поставена призма с индикатори. Свързващият прът се премества към плочата и огъването и усукването се определят от отклонението на стрелките на индикатора. Тези дефекти се отстраняват чрез изправяне на специални винтови или хидравлични устройства, последвано от нагряване в пещ до 400-450 ° C. Свързващите пръти се държат при тази температура за 1,5 часа, след което постепенно се охлаждат на въздух.

Намачкани или износени равнини на капака и съединителя на свързващия прът, без деперсонализация, се фрезоват или шлифоват, докато се отстранят следите от износване и отворите на болтовете са перпендикулярни на осите. Допустимо е да се отстрани слой метал с дебелина до 0,3 mm от капака и до 0,2 mm от мотовилката. Местата за гайките на болтовете се фрезоват до отстраняване на следите от износване, а при значително износване се напластяват и фрезоват.

Ориз. 76. Припокрити повърхности на клапана и седалката

Износените отвори за втулката на горната глава на свързващия прът се разширяват до ремонтен размер (ремонтен интервал 0,25 mm) или се пробиват за монтиране на стоманена втулка, последвано от разширяване до номиналния размер. При извършване на механични операции отворите за втулката и втулките на горната глава на свързващия прът се вземат като основна повърхност на вече възстановения отвор на долната глава на свързващия прът.

Износените втулки на главата на мотовилката се възстановяват чрез медно покритие, компресия, последвано от напускане на външната повърхност. Отворът на долната глава на свързващия прът на двигателите ЗИЛ-130 и ЯМЗ се възстановява чрез оставане или разделителната равнина се шлайфа и след това отворът се пробива до номиналния размер. След възстановяване биелите се комплектоват по тегло.

Основните дефекти на буталата са отлагания по дъното и жлебовете, износване на жлебовете за пръстените във височина и дупки в издатините за пръстите, износване на полата на буталото, образуване на пукнатини и драскотини по стените.

Въглеродните отлагания се отстраняват във вани с разтопени соли или чрез обработка с каменни стърготини. Състоянието на жлебовете се определя от шаблона (фиг. 79). Буталото се счита за дефектно, ако съответната плоча на шаблона навлиза в жлеба на повече от 'A дълбочина. Буталата с пола се износват повече от приемливо, пукнатини, дълбоки драскотини се изхвърлят. При буталата за многократна употреба дупките в издатините са разположени за голям щифт. Допустимото отклонение на перпендикулярността на оста на отвора на щифта спрямо оста на буталото не трябва да надвишава 0,035 mm на дължина от 100 mm. Допустимото отклонение на масата на буталата от един комплект е от 4 до 20 g.

Буталата към втулките са избрани така, че празнината в чифтосването да е в диапазона от 0,03-0,05 mm.

Междината се контролира с помощта на сонда лента (фиг. 80) с дебелина 0,08, ширина 13 и дължина 200 mm. Сила на издърпване на лентатаопределя се с ръчни пружинни везни.

Ориз. 78. Проверка на свързващия прът за огъване и усукване: 1 - свързващ прът; 2 - разширяващ се дорник; 3 - призма; 4 - индикатор

Ориз. 79. Проверка на височината на жлеба на буталото с шаблон

Ориз. 80. Избор на бутала по цилиндър с измервателна лента с динамометър

Ориз. 81. Проверка на хлабините на буталните пръстени

Буталните щифтове с пукнатини се изхвърлят, а износените, които са повече от допустимите, се възстановяват чрез студено разширение (след отгряване), последвано от механична и термична обработка или нанасяне на порест хром. Необходимите размери и грапавост на пръстите се придават чрез шлайфане и полиране с GOI паста. Износените извънгабаритни щифтове могат да бъдат прешлифовани до нормален размер. Допустимата овалност на пръстите е 0,005 мм. Износените или разхлабени бутални пръстени се изхвърлят. Вместо това техните двигатели са оборудвани с нови пръстени, които са избрани според размера на буталото и цилиндъра. При избора на пръстени за бутала с щуп се проверява хлабината на пръстена по височината на жлеба, която трябва да бъде в определените граници. В случай на засядане, пръстенът се шлайфа върху фино зърнеста шкурка.

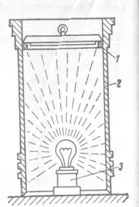

Изборът на пръстени според цилиндъра се състои в определяне на празнината на съединението с щуп и проверка на прилягането на пръстена към стената на цилиндъра. За да направите това, пръстенът (фиг. 81) се монтира в референтната втулка в равнина, перпендикулярна на оста на цилиндъра, и с помощта на електрическа крушка празнината се определя чрез трансилюминация, която при дължина на дъгата от 60 mm не трябва да надвишава 0,03 mm. Пролуката на кръстовището на пръстените трябва да бъде в следните граници: за компресия 0,3-0,6 mm, за маслен скрепер 0,15-0,45 mm. Буталните щифтове за буталата се избират според групата размери на отворите в издатините по такъв начин, че при 20 ° C пръстите влизат в буталото от силата на ръката, а когато буталото се нагрява във водадо 70 °C бяха включени в него свободно.