Полуавтоматична технология за заваряване с и без газ видео урок

Полуавтоматичното заваряване, обикновено извършвано с тел в защитен газ, е вид класическо електродъгово заваряване на метали поради топлинната енергия на електрическата дъга, която възниква между края на електрода (телта) и частите за заваряване.

Съдържание

Принцип и технология на полуавтоматично заваряване с тел

Отличителна черта на разглеждания тип заваряване са два основни компонента: подвижен електрод (тел) и защитен газ.

Защитата на електрическата дъга е необходима, за да се предотврати контактът на разтопения метал с околната среда, тъй като това взаимодействие (по време на окисляването на азот и кислород) води до образуването на оксиди и нитрити, чието присъствие в метала води до дефекти на заваръчния шев. За тази цел в цилиндрите се използват защитни газове: аргон, хелий, въглероден диоксид или техни смеси.

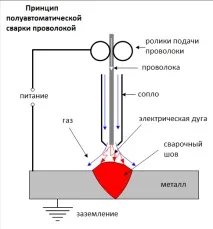

Схематично принципът на полуавтоматичното заваряване може да се види на фигурата. Подвижната тел под напрежение преминава през газовата дюза, топи се под действието на електрическа дъга, но запазването на постоянна дължина на дъгата се осигурява от механизъм за автоматично подаване. Това е принципът на автоматизацията, а посоката и скоростта на заваряване се избират ръчно.

В международния стандарт се определя като GMAW (газово електродъгово заваряване) и се подразделя в зависимост от използваната защитна среда на MAG и MIG (в инертен или активен газ).

Състав на заваръчно оборудване

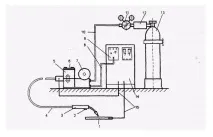

Комплектът на заваръчната инсталация трябва да включва: заваръчна машина, газова бутилка под налягане и заваръчен източник.

Монтаж на полуавтоматично заваряване с консумативен електрод: 1 - детайл; 2 -бутон за стартиране; 3 - горелка; 4 – проводник и маркуч за подаване на газ; 5 - механизъм за подаване на тел; 6 - дистанционно управление; 7 - намотка с тел; 8 - кабел; 9 - полуавтоматичен блок за управление; 10 - маркуч за подаване на газ; 11 - редуктор за налягане на газ; 12 - нагревател; 13 - цилиндър с газ под налягане; 14 - заваръчен токоизправител; 15 - кабел.

Основните параметри на полуавтоматизираните заваръчни инсталации са в рамките на:

40 - 600 A); Напрежение на дъгата (

16 - 40V); Скорост на заваряване (

4 - 20 mm/s);

8 - 25 mm); Скорост на подаване (консумация) на електродната тел (

35 - 250 mm/s); Консумация на защитен газ (

3 - 60 л/мин);

В зависимост от размерите и начините на движение полуавтоматите се разделят на стационарни, мобилни и преносими (ранични).

Също така заваръчните машини се различават по технологията за подаване на тел. По-често се използва тласкащо захранване, което облекчава теглото на горелката, но ограничава дължината на гъвкавия маркуч до три метра. Издърпващият тип позволява използването на маркучи до 20 метра, но захранващият механизъм, поставен в горелката, значително увеличава нейното тегло.

Материали, използвани при полуавтоматично заваряване

Електродната тел се използва с диаметър от 0,5 до 3 mm в зависимост от дебелината на заваряваните части. По-тънкият ви позволява да поддържате стабилно изгаряне на дъгата и да постигнете по-голяма дълбочина на проникване. Дебелата тел изисква големи количества заваръчен ток, средно 100 A за всеки допълнителен милиметър диаметър.

Защитният газ в бутилки под налягане се използва както в чист вид(инертен Ag, He и активен CO2) и състава на сместа от тези газове в зависимост от режима на заваряване и вида на заварявания материал. Средната консумация на въглероден диоксид може да се изчисли, като се знае специфичната консумация на газ по време на преминаването на шева, добавяйки към нея допълнителна консумация за извършване на подготвителни и крайни операции.

Видове и режими на заваряване (пренос на електроден метал)

На теория има няколко вида трансфер на метал:

- със или без дъгова късо съединение;

- малки, средни и големи капчици;

- със и без пръскане.

Един или друг метод се използва в зависимост от вида и дебелината на заваряваните материали, както и вида на използваните защитни материали.

Въз основа на тези типове са идентифицирани няколко режима на заваряване:

- цикличен режим на заваряване с къса дъга;

- режим на точково заваряване;

- импулсен режим на заваряване;

- режим на трансфер на метална струя;

- режим на непрекъснат въртящ се метален трансфер.

Въз основа на данните от таблица 2 е възможно да се определят необходимите режими на заваряване.

Силата на тока се задава в зависимост от диаметъра на електрода и дебелината на материала. С увеличаването му се увеличава дълбочината на проникване и производителността като цяло. Обикновено токът се контролира от скоростта на подаване на телта.

Напротив, с увеличаване на напрежението дълбочината на проникване намалява, а ширината на шева и пръските се увеличават. Напрежението се настройва според силата на заваръчния ток.

Скоростта на подаване на тел е пряко свързана със силата на тока и се задава въз основа на изискванията за стабилност на процеса на заваряване. И скоростта на заваряване зависи от дебелината на заварения материал, при условие чекачество на шева. Препоръчително е да се нанасят тесни шевове с висока скорост, тъй като бавните ще доведат до разпръскване и неизбежни дефекти.

Консумацията на защитен газ също е пряко свързана с диаметъра на използвания проводник. Защитата може да се подобри или чрез увеличаване на скоростта на потока, или чрез притискане на дюзата по-близо до заваръчната повърхност, както и чрез намаляване на скоростта на заваряване. Прекомерната скорост може да доведе до излизане на върха отвъд защитата и нейното окисляване.

Качеството и стабилността на процеса на заваряване се влияе от стърчането и изтичането на електрода. С увеличаване на надвеса, стабилността на дъгата се влошава, металът се пръска по-интензивно. Ако надвесът е твърде къс, видимостта ще бъде нарушена по време на заваряване. Същото важи и за освобождаването на електрода, твърде много от него ще намали ефективността на газовата защита.

Обобщавайки, е необходимо да се заключи, че само идеалната комбинация от всички параметри на режима на заваряване ще направи процеса стабилен, а шевът и резултатът от работата ще бъдат с високо качество.

Безопасност при работа

Заварчикът е длъжен да използва лични предпазни средства, преди да започне работа, да провери изправността на оборудването и бутилките с въглероден диоксид и в случай на откриване на проблеми не извършва никаква работа, без да уведоми капитана. Заваръчното оборудване е източник на повишена опасност.