Порест каучук от хлоропрен или стирен-бутадиен латекс в 1 cm3

Порест каучук, изработен от хлоропрен или бутадиенстирен латекс, в 1 cm3 съдържа до 15 000 въздушни микропори. Обемът на въздуха в тях е 85% от общия обем на гумата от пяна, докато в обикновената гъба гума обемът на порите не надвишава 65%.

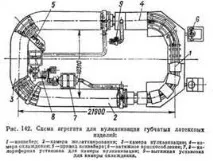

В СССР се извършва поточно производство на пенолатексни продукти с отворени кухини (фиг. 142). Въздух и желиращ състав се подават към латексната смес с непрекъснатото действие на разпенващия агент.

Основният възел на съвременния вентилатор е глава, състояща се от два вертикално разположени диска с диаметър 306 mm, между които се върти диск-ротор с диаметър 300 mm. На вътрешната повърхност на дисковете на статора и на работните повърхности на ротора зъбите са разположени в концентрични пръстени. Разстоянието между зъбите на статора и ротора е 1,5 mm. Получената пяна се излива във форми, фиксирани на конвейера. Формите преминават последователно през секциите за желатинизация и вулканизация. Извадените от формите продукти се измиват, изцеждат и подсушават с високочестотен ток. SKS-50 PG латекс, водна дисперсия на кополимери на бутадиен-стирен, се използва за производството на латексови гъби.

Сепаратори от микропорест ебонит. Според един от методите микропорестият ебонит се произвежда от латексна смес, съдържаща необходимото количество сяра, стабилизатори, вулканизираща група и разтвор на соли на алкалоземни метали. Тази смес се излива във форми, движещи се върху конвейерна лента, образува тънък и равномерен слой в тях и след това се подлага на коагулация. При образуването на гел твърдите колоидни частици на сместа дават изключително фина мрежеста структура, чиито празнини са запълнени с течност. След това суровият гел се вулканизира във воден резервоар във вулканизиращ казан. След дипломиранетовулканизационните плочи от микропорест ебонит се изсушават и обработват на фуги за оребряване, което обаче е свързано с големи материални отпадъци. Средният диаметър на порите е 0,4 µm. Общата порьозност е средно 55-60%, но ако работите върху латекс, разреден до 10-20% съдържание на каучук, тогава общата порьозност може да достигне 75-80%. Привидното специфично тегло варира от 0,5 до 0,2.

Характеристика на микропорестия ебонит е неговото относително ниско електрическо съпротивление и значителна устойчивост на сярна киселина дори при 80 °C. Батериите, оборудвани с микропорести ебонитни сепаратори, дават около 75% повече напрежение от батериите със сепаратори, състоящи се от шперплат и перфориран ебонит.

Висококачественият микропорест ебонит може да бъде направен от синтетичен латекс. В зависимост от състава на сместа и времето за вулканизация е възможно да се получи материал с желаната твърдост на клетъчната стена от микропорест ебонит до микропореста мека гума. Последният се използва като адсорбиращ и филтриращ агент в различни индустрии. Поради малкия размер на такива филтри, цялата утайка остава на повърхността на филтъра, без да запушва порите му.

При достатъчно силно компресиране от микропорест ебонит, като от гъбест материал, почти целият въздух може да бъде изместен. Поради полученото сближаване на частиците, цветът на материала се променя. Светлокафявият цвят на микропорестия ебонит преминава в черен; яркожълтият цвят на меката пореста гума става кафяв.

Ниската гъвкавост и крехкостта на микропорестите сепаратори са техен съществен недостатък. Напоследък по-гъвкави микропорестипластмасови сепаратори.

Сега има два основни метода за производство на продукти от разпенен латекс, методите Dunlop и Talalay са по-често използвани.Dunlop изобрети метод за производство на латексова пяна, при който течният латекс се смесва с въздух преди процеса на вулканизация и след това се излива във форма и се нагрява. Допълнителна мекота и дишане на латексовите гъби се осигурява от перфорация, за която са предвидени специални форми за пълнене.

Джоузеф Талалай подобри процеса, като добави няколко междинни стъпки към него. Методът Talalay е по-дълъг, според разработения от него метод, след изливане на разтвора от разпенен латекс във формата, от него се изпомпва въздух, докато пяната равномерно изпълва цялата форма. Последвалото бързо замразяване променя структурата, клетките се разрушават частично, след което се подава въглероден диоксид и формата се нагрява до вулканизация на латекса. След това формата отново се охлажда. И накрая, получената латексова пяна се измива, изцежда и подсушава. При този метод получената структура на пяна се фиксира чрез замразяване и желатинизирането се извършва чрез пропускане на газообразен въглероден диоксид. Всички операции по формоване и вулканизация на продуктите се извършват в един апарат (преса) във форми със специален дизайн, охлаждани или нагрявани през ризи с 55% воден разтвор на етиленгликол. Формата (единична или многокухна) се запълва до около половината от обема с пяна с относително ниско съотношение на разпенване (2-3). След затваряне на пресовите плочи във формата се създава вакуум, в резултат на което пяната се разширява и изпълва целия обем на формата за 12 минути.екструзия. За да се подобри състоянието на топлообмен и да се създадат допълнителни кухини в гела на гъбестия продукт, върху дъното и капака на формата са фиксирани метални пръти с диаметър 5 mm.

Чрез подаване на топлоносители с температура -32 °C в кожуха на формата, пяната се замразява (за 10-12 минути), докато дисперсията се дестабилизира частично. Вакуумирането на формата с въглероден диоксид понижава рН на средата от 11 на 9, което причинява желиране на латекса навсякъде. Чрез бърза смяна на тока на студената охлаждаща течност към горещата, започва размразяването на пяната, което при загряване се превръща във вулканизация. Използването на ефективни ускорители на ултра-вулканизация дава възможност за завършване на процеса за 10-15 минути при температура около 105 °C. Пълният цикъл на производство на продукта е 30-45 минути. Ефективното охлаждане на продуктите преди разтоварване допринася за втвърдяването, което в някои случаи позволява използването на латексови смеси, които не съдържат естествен латекс. Измиването и сушенето на продуктите се извършва по обичайния начин.

Невъзможно е да се каже недвусмислено кой от методите е по-добър. Производителите, които използват метода Talalay, описват своя продукт като по-малко плътен, по-дишащ, с повече въздух вътре поради процеса на бързо замразяване и твърдят, че този латекс има по-равномерна клетъчна структура. Тези, които използват Dunlop вулканизация, харесват по-твърдото и по-еластично усещане на матрака. В България латексът Dunlop е най-разпространен, като по-устойчив продукт със солидна история зад гърба си.