Правене на пелети със собствените си ръце - експертен съвет - Вашият мечтан дом

Модерните автономни котли работят на пелети, които са цилиндрични гранули.

За производството на пелети се използва дървесина, производствени отпадъци от дъскорезницата, дървообработването и производството на мебели. Освен това е усвоено производството на агропелети, за производството на които се преработват слама, царевица, слънчогледова люспа и други подобни материали.

Изискванията за транспортиране и съхранение на такива горива са много по-ниски в сравнение с течните и газообразните. Това обстоятелство допринася за нарастващата популярност на пелетите сред собствениците на частно жилищно строителство.

За образуването на гранули е необходимо налягане от 300 atm, което работи при условия на повишена температура. При такива условия от суровината се отделя лигнин, който свързва частиците заедно в една гранула. Размерите на пелетите са в следните граници: дължина - 10-30 mm, диаметър - 6-10 mm.

Поради факта, че при производството на това гориво се използват само естествени материали, тяхната екологичност е извън съмнение. При изгаряне на пелети в котела се образува изключително малко количество въглероден диоксид, което може да се сравни с процесите на разграждане на дървесината по естествен път.

Какви са видовете пелети?

Пелетите обикновено се класифицират в следните видове.

Горивото от тази група обикновено се нарича премиум клас. Обикновено се използва в модерно високотехнологично котелно оборудване. По време на горенето се генерира количество топлина, равно на 17,2 MJ / kg със съдържание на пепел 0,5%.

Такива пелети се наричат индустриални. При производството им освен дървесина се използва кора.дървета. Това гориво се използва в котли, където отстраняването на пепелта се извършва по-често. Калоричността му е на нивото на белите пелети, а пепелното съдържание е малко по-високо – 0,7%.

Агропелети

Те се класифицират като евтино гориво със стандартно качество. Големите котли, способни да работят с такова гориво, служат като топлотехническо оборудване за изгаряне на агропелети. В резултат на изгарянето количеството освободена енергия е 15 MJ / kg, а съдържанието на пепел може да бъде повече от 3%.

Формата на пелетите и физическите и геометрични характеристики определят добрата течливост на горивото. По този начин става възможно автоматизирането на подаването му към котела, което от своя страна ви позволява да работите автономно дълго време без участието на хора.

Основни предимства

Високата екологичност на горивото е основното предимство на пелетите. Процесът на тяхното изгаряне е придружен от образуването на въглероден диоксид и водни пари. Обемът на газа е на такова ниво, че усвояването му от растенията не оставя следа в атмосферата.

При изгаряне на пелети е възможно да се извърши процесът на пиролиза, който се използва в котли с дълъг период на горене.

Възможността за автоматизиране на процеса на зареждане с гориво практически премахва необходимостта от човешко участие в работата на оборудването.

Компактността на гранулите значително намалява нуждата от място за съхранение и улеснява транспортирането им.

Технологията за производство на пелети елиминира необходимостта от въвеждане на различни добавки в състава на суровините, което не допринася за отделянето на неприятни миризми по време на горенето.

В случай на използване на висококачествено гориво, скоростта на топлопреминаване значително надвишава тази на традиционнототвърдо гориво.

Високата пожарна безопасност на пелетите се дължи на липсата на процеси на гниене или гниене. Използването на висококачествено гранулирано гориво и високотехнологични котли намаляват разходите за отопление.

Също така е възможно да овладеете производството на пелети със собствените си ръце, което ще намали разходите. Трябва да се разбере, че с всички несъмнени положителни качества на това гориво, цената му е значителна.

Технологичен процес

Обикновено процесът на получаване на пелети може да бъде разделен на следните етапи.

Смилане на суровини

За да се получат размерите на материала, необходим за производството, се използват трошачки или те се наричат още дробилки. Необходимата ширина на суровината е 25 mm с дебелина 2 mm.

След това е необходимо да изсушите получения материал. С намаляване на размера му разходите за енергия се увеличават.

Сушене и допълнително смилане

Влажността при изпълнението на технологичния процес играе важна роля, тя трябва да бъде 10 +/- 2%. С увеличаването му е необходимо допълнително изсушаване. В случай на прекалено суха суровина, тя ще трябва да се навлажни до необходимата стойност.

За сушене се използва оборудване, което според конструктивните си характеристики може да бъде барабанно или лентово. Използването на лентова сушилня е по-предпочитано от гледна точка на безопасността на работа, въпреки факта, че е по-скъпо.

Нормалният процес на пресоване може да се извърши при условие, че размерът на частиците на суровината е не повече от 4 mm. След изсушаване суровината постъпва за допълнително смилане на дезинтегратора.

Пречистване на водата

С намаляване на влажносттадо 8% или по-малко, пресоването на дървото е изключително трудно. За да се постигне необходимото ниво на този показател, материалът се зарежда за овлажняване в специални агрегати. За тази цел винтовите миксери, които използват пара или вода, са подходящи.

Ако суровината за производство на пелети се получава от твърда дървесина, тогава използването на пара ще намали якостните характеристики и ще увеличи пластичността. Някои преси са проектирани така, че няма нужда от пара.

Натискане

Този процес се извършва на преси с различни конструкции, които се различават по формата на матрицата. Те могат да бъдат оборудвани с матрица:

- кръгъл. Такива преси първоначално са били използвани в хранително-вкусовата и химическата промишленост, както и за производството на храна за животни;

- апартамент. Предназначени са за преработка на ТБО.

Ако има структурни различия, принципът на тяхното действие е един и същ. Под въздействието на сила материалът върху матрицата се смачква. По време на този процес суровините се изкарват през дупките му и получените гранули се отрязват с помощта на специални ножове. В хода на такава обработка се получава трикратно уплътняване на материала.

Процесът, протичащ в работната зона на пресата, е адиабатен. Компресията в този случай е придружена от повишаване на температурата до 100 градуса по Целзий. Значителни натоварвания, действащи върху оборудването, изискват използването на материали с висока якост.

Охлаждане и почистване

Образуването и качеството на гранулите зависят от приложената сила и температурата, генерирана по време на процеса. В този случай максималната допустима температура е стойност от 120 градуса по Целзий. Превишаването му се отразява негативновърху качеството на продукта.

Получените пелети трябва да се охладят. В резултат те изсъхват и се втвърдяват. След това следва процедурата по почистване на готовия продукт за придаване на търговски вид.

Крайният етап от производствения процес за получаване на пелети е пакетиране и опаковане в контейнери, чийто обем отговаря на нуждите на клиента.

Производство на пелети в частно домакинство

Ако има суровинна база, организирането на производството на пелети у дома ще бъде добра помощ в домакинството. Организацията на технологичния цикъл за производство на гранулирано гориво изисква оборудване като:

- устройство за раздробяване;

- устройство за сушене;

- сито;

- гранулатор.

Ако дървесната суровина е дървени стърготини, тогава няма нужда да използвате трошачка. Размерът на дървените стърготини е приемлив за пускането им в експлоатация. Като камера за сушене може да се използва метален варел. Пресяването на изходния материал със сито дава възможност за отстраняване на големи фракции и нестопански примеси, които влияят неблагоприятно върху качеството на продукта. Основната единица на това производство е гранулатор.

Производствен процес на гранулатор

Преди да произведете гранулатор, е важно да решите какъв тип ще бъде. Дизайнът на гранулатор с плоска матрица е по-достъпен за домашни условия, отколкото производството на винтов гранулатор с цилиндрична матрица.

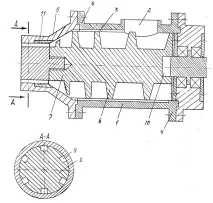

Устройство за малък гранулатор

Производственият процес на гранулатора се състои в сглобяването на отделни единици, които могат да бъдат закупени готови. Те включват следните модули:

- Електрически двигател;

- редуктор;

- работен възел;

- предаване.

Някои части могат да бъдат направени сами.

Производство на матрици

За производството му е необходима дебела стомана, чиято дебелина трябва да бъде 8-20 mm. От него се изрязва кръг с необходимия диаметър. В центъра на кръглата заготовка се прави отвор с диаметър, съответстващ на вала на двигателя. На повърхността на диска се прави перфорация, която има формата на пресечен конус, чиято по-малка основа е равна на диаметъра на готовия продукт.

Сглобяване на устройството

Две червячни ролки са монтирани на вал, който е монтиран върху матрица в перпендикулярна посока на нейната равнина. Тези зъбни колела произвеждат смилане и пресоване на материала. В този случай суровината се изстисква през отворите в матрицата.

Монтажът на работната единица се извършва в корпус, който е вертикален цилиндър. Монтажът трябва да се извърши така, че нищо да не пречи на въртенето на механизма, но празнината да е минимална.

Дизайнът осигурява отвори: отгоре - за доставка на суровини, отдолу - за получаване на гранули. Долната част е оборудвана с контейнер за тяхното приемане.

Агрегатът се задвижва от електродвигател, чийто вал е свързан към работния агрегат. Цялата конструкция е здраво закрепена към рамката.

Работа на малък завод

Производството на пелети „направи си сам“ не е трудно, когато използвате домашен гранулатор. За да направите това, подготвената маса от дървени стърготини се зарежда в приемника, разположен в горната част на устройството. Когато навлезе в работната зона, той се изтласква в отвора на матрицата. Преминавайки през него, суровината придобива форма и размер,съответстващи на тези дупки. В този случай гранулите получават необходимата плътност. На следващия етап от производството цилиндрите се изваждат от резервоара за съхранение и се изсушават.

Самостоятелна винтова инсталация

Едношнеков гранулатор може да бъде направен сам. Дизайнът му се състои от:

- тяло, което е стоманена тръба;

- шнек, който може да бъде взет назаем от оборудване, което е станало неизползваемо;

- начален възел;

- задвижване, което се използва като електрически двигател;

- редуктор;

- аксиален лагер;

- профилиращи глави.