Предимства и недостатъци на хидравличните, пневматичните и електрическите задвижвания

Изборът на типа задвижване е най-важната задача, която стои при проектирането на всяко оборудване, където ще се извършва линейно движение или въртеливо движение.

Има три често срещани типа задвижване:

- електрическо задвижване

- хидравлично задвижване

- Пневматично задвижване

Всеки от тях предава енергия на задвижващия механизъм и я преобразува в движение. Всеки има собствена работна среда, което прави техните характеристики отлични.

Изборът на тип задвижване също зависи от първоначалните производствени ресурси, неговите нужди, както и финансовите и техническите възможности на предприятието.

Нашата компания LLC "Servomechanisms" предлага електрически устройства за линейно движение и ние вярваме, че това е най-добрият и удобен начин за прехвърляне на сила.

Разликата в работната среда се отразява на характеристиките на задвижванията и в тази статия ще разгледаме предимствата и недостатъците и на трите вида задвижвания.

електрическо задвижване

Електрически - най-младият тип задвижване, сред представените се появява през втората половина на 19 век, няколко десетилетия след появата на електрическия мотор.

Този тип задвижващ механизъм преобразува въртеливото движение на двигателя в възвратно-постъпателно движение на задвижващия механизъм.

Електрическото задвижване консумира енергия само при движение, което го прави особено икономичен. Може да се използва всякакъв вид електродвигател - DC, AC, сервомотор и др.

Използването на електрически задвижвания е широко разпространено. Благодарение на компактните си размери може да се монтира в почти всякакви съоръжения и машини. Поради наличието на източник на енергия, той се прилага във всички отрасли на основните испомагателни операции.

Използва се активно за клапани на тръбопроводни фитинги, т.к. когато е изключен, задвижването не се движи по инерция.

Електрическото задвижване е идеално за дългосрочна стабилна работа на оборудването.

Схема на типично електрическо задвижване

Ползи

1. Ниска цена на енергия.

2. Простотата на дизайна на цялата система (в сравнение с другите два вида задвижване).

3. Осигуряване на стабилна скорост на работа.

4. Високо прецизна работа

5. Възможност за пренос на енергия на разстояние без значителни загуби

6. Точно позициониране и безстепенно управление.

7. Най-висока ефективност сред всички видове задвижвания

8. Лесна интеграция в синхронизирани системи (повдигане или преместване).

9. Лесна автоматизация, широка гама от допълнителни устройства, сензори за контрол и регулиране.

10. Изискват минимална поддръжка

11. Нисък шум

12. Екологично чист, без вредно въздействие върху околната среда.

13. Стабилна работа при относително високи и ниски температури +/- 50

Недостатъци

1. Трудност при използване в пожароопасни зони и експлозивни среди, също и при висока влажност Този недостатък е частично елиминиран чрез избора на специален тип двигател с висока степен на защита.

2. Висока цена, т.к механизма е закупен вече с двигателя.

3. При продължителна непрекъсната работа двигателят може да прегрее, износване на триещи се части 4. Електромагнитното поле може да попречи на контролните мрежи и да попречи на близките други мрежи (напр. управление и сигнализация).

За да се намали отрицателното въздействие на недостатъците ще помогне на компетентнитепроектиране на задвижването и определяне на всички възможни опасни въздействия, разработване на точна кинематична схема

Едно модерно електрическо задвижване може да бъде оборудвано с много допълнителни защитни средства, което увеличава експлоатационния му живот и комфорта при работа с него.

хидравлично задвижване

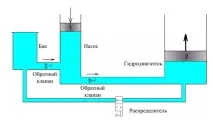

При хидравличните задвижващи механизми движението на изпълнителния орган се осъществява от движението на течност (обикновено минерално масло).

Има две основни групи хидравлични задвижвания: хидродинамични и обемни.

Първият използва кинетичната енергия на флуидния поток и скоростта на неговото движение е правопропорционална на развитата мощност. При обемно, напротив, енергията на налягането е важна, а скоростта на движение на работния флуид (масло) е ниска.

Поради факта, че обемното хидравлично задвижване е по-компактно и по-леко от хидродинамичното и може да създаде големи сили, то получи по-голямо разпространение.

Работата му се основава на принципа на хидравличен лост, базиран на разликата в площите и обемите на първото и второто бутало. Колкото по-малък е първият и колкото по-голям е вторият, толкова повече сила се генерира на изхода, прилагайки много по-малко сила.

За да опростим, първото бутало е помпа, която задава налягането, второто е хидравличен двигател, хидравличното задвижване се движи. Освен това, многопосочните потоци на работния флуид (и той циркулира) не се срещат един с друг, а се разделят с помощта на възвратни клапани и хидравлични разпределители. Поради това хидравличните задвижвания имат висока ефективност, ниска инерция и лесно смени посоката.

Според вида на движение на изходната връзка хидравличните двигатели се разделят на

- хидравлични цилиндри (възвратно-постъпателно движение),

- хидравлични двигатели (въртеливо движение),

- хидравлични двигатели (въртящи се връзки).

В допълнение към помпата и хидравличния двигател, хидравличното задвижване включва и други устройства - хидравличен акумулатор, различни измервателни и контролни устройства, регулатори на дебита и налягането, хидравлични усилватели на мощност за управляващи сигнали, а също и често електрически продукти.

Управлението на обемното хидравлично задвижване се състои в управление на скоростта на буталото чрез промяна на скоростта на задвижващия двигател.

Хидравличният задвижващ механизъм обикновено се използва, когато са необходими много големи, но краткотрайни сили и ограничен ход или компресия.

Ползи

1. Основното предимство е способността да се генерира много голяма сила в компактен размер. Хидравличният задвижващ механизъм произвежда сила 25 пъти по-голяма от пневматичния задвижващ механизъм със същия размер.

2. Хидравличните задвижвания могат да бъдат отстранени от всяка помпена станция на голямо разстояние, но с известна загуба на мощност (макс. разстояние 250-300 м.)

3. Кратко време за развитие на значително усилие и плавното му регулиране

4. Широк работен температурен диапазон от -50 до +100, но си струва да запомните, че при ниски температури вискозитетът на маслото се увеличава, което усложнява и забавя работата. Отоплението, напротив, разрежда и допринася за появата на течове.

5. Достатъчно висока ефективност, но не по-висока от тази на електромеханичните предавки

Недостатъци

1. Мръсно приложение: Възможни са течове на течност, особено при високо налягане.

2. Работният флуид може да се нагрее, охлади, замърси, което усложнява работата на системата и налага превантивни мерки.

2. Високата цена на самото оборудване и неговата поддръжка.

3. Тромаво разположение - изисква помпена станция (а в някои случаи дори две), маркучи за високо налягане за транспортиранемасла.

4. Постоянен разход на енергия – както по време на движение, така и в покой.

5. Трудно е да се следи точността на работа, необходимо е допълнително оборудване.

Пневматично задвижване

Нуждата от пневматична енергия обаче все още е актуална. Пневматичната технология се развива, появяват се нови видове предавателни устройства, например въздушни мускули.

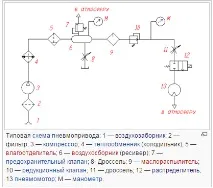

Схемата на пневматичната задвижваща система е доста сложна и включва устройства за управление, разпределение и задвижване. Най-общо може да се опише по следния начин. Въздухът влиза в пневматичното задвижване през въздухозаборника, след това се филтрира, компресира с помощта на компресор (и съответно, според закона на Чарлз, се нагрява), след това се охлажда и вече компресираният, пречистен, охладен въздух влиза в пневматичния цилиндър (или друг пневматичен двигател) извършва необходимата механична работа.

За да се изгладят скоковете на налягането, се използва приемник - той кара буталото да се движи гладко, след което отработеният въздух се освобождава в околната среда.

Пневматиката се използва главно в индустрии с високи нива на прах, температура, опасност от пожар. Пневматичните цилиндри се препоръчват за активни, високоскоростни операции с кратка продължителност и малък работен цикъл.

По конструкция пневматичните задвижващи механизми се делят на бутални, диафрагмени и силфонни.

Най-често срещаното бутало - те включват пневматични цилиндри. Според вида на движение на работния орган се делят на ротационни и транслационни. Вторият тип е най-често срещаният.

Според точността на работа се делят на двупозиционни и многопозиционни, при които се използва позиционер.

Ползи

1. Простота на дизайна и леко тегло на пневматичните цилиндри.

2. Ниска цена, особено вако има пневматична линия или компресор. Оказва се най-икономичният вариант. (Въпреки това цената на самата енергия е висока).

3. Пожаро/взривозащитен - сгъстеният въздух не образува горими и експлозивни смеси.

4. В зависимост от режима на работа - дълъг експлоатационен живот.

6. Възможност за свързване на голям брой консуматори от един източник.

7. Възможността за предаване на въздух на много дълги разстояния, пневматичният тръбопровод в големите предприятия често се използва като основен, въпреки че може да има загуби в доставената сила и забавяне на изпълнението на операциите.

8. Нечувствителност към радиация и електромагнитно излъчване.

9. "Вентилация" на помещения чрез отработен въздух, полезна в мини, металургични, химически и други опасни производства.

Недостатъци

1. Ниска ефективност (максимум 30%)

2. Трудност при прецизно регулиране, ниска точност на позициониране (всъщност 2 позиции на стеблото), необходими са позиционери.

3. Високо ниво на шум по време на работа.

4. Има някои ограничения в товароносимостта и товароносимостта. За значителни натоварвания са необходими големи размери на пневматично оборудване, така че по-често пневматичен задвижващ механизъм може да се намери в зони, където не е необходимо да се прилагат големи усилия.

5. Подобно на хидравличното задвижване, стр. изисква редовна поддръжка. Пречистването и климатизацията на въздуха е много важно - набор от мерки за придаване на смазочни свойства (пръскане с масло) и намаляване на влажността, т.к. по време на работа на задвижването протичат термодинамични процеси и се кондензира водна пара.

6. Не е подходящ за използване при ниски и високи температури, може да замръзне.

7. Трудност при поддържане на стабилна скорост.

8. Трудноосигуряват гладкост, особено при колебания на натоварването.

9. Възможността за счупване на пневматичния тръбопровод и това може да бъде травматично, поради което обикновено се използва ниско налягане до 1 MPa.

Пневматичният задвижващ механизъм се използва почти винаги в ръчни инструменти в промишленото производство - свредла, гаечни ключове, телбоди, ударни чукове и преси в промишлени пожароопасни производства (например коване и пресоване), в производството на мебели, в дървообработването, в спомагателни операции - опаковане, монтаж), използвани в задвижки на тръбопроводни клапани.

Също така отбелязваме, че сега се появяват по-сложни, комбинирани типове задвижване и всички изброени типове са оборудвани с различна електроника и външни устройства за управление.

Информацията е взета от отворени източници. Статията е предоставена за преглед.