Пресоване на тръби и кухи профили, Професия

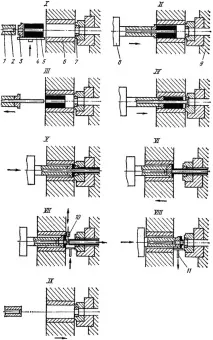

По-горе разгледахме технологията за пресоване на профили, които имат плътно напречно сечение. А как се пресоват кухи профили - тръби, фасонни профили с един или повече отвори с различна форма? Има два основни типа технология за пресоване на кухи профили: 1) с дорник от куха заготовка; 2) от твърда заготовка. Фиг. 9 показва схемата на инструментална екипировка и последователността на пресоване на тръби от куха заготовка. Често се извършва на специални тръбни преси. Тези преси се различават от профилните по това, че имат допълнителен хидравличен цилиндър за независимо движение на дорника - т. нар. пиърсинг система. Кухината в детайла, която включва дорника, се прави чрез проблясване на преса, завъртане на струг или получена чрез леене.

При пресоване на преси с пробивна система дорникът влиза в празната кухина и през нея в матрицата. Докато металът се изтласква, той се задържа в същата позиция от системата за пробиване в матрицата, като скоростта на движение на метала спрямо дорника е най-висока. Този метод се нарича пресоване на тръба с фиксиран дорник. Пролуката между матрицата и дорника, запълнена с метал, определя напречното сечение на тръбата.

Но тръбите могат да се пресоват и на профилни преси. В този случай дорникът е фиксиран в пресата и също влиза в празната кухина, а след това в матрицата. Когато пресата се движи и металът се екструдира, дорникът също се движи напред. Този метод се нарича пресоване на подвижния дорник. Скоростта на движение на метала спрямо дорника тук е по-малка, отколкото в предишния метод.

Пресоването на тръби и кухи профили има някои особености. Пресачите обикновено се стремят да получат тръби с малка разлика в дебелината на стената, т.е. постигат най-малката разлика в дебелината на стените на тръбите в различни точки на напречното сечение, както и по дължината. Съвсем ясно е, че колкото по-малка е разликата в дебелината на стената, толкова по-високо е качеството на тръбите. Разликата в дебелината на стената на тръбите зависи от голям брой условия, но преди всичко от разликата в дебелината на стената на детайла: колкото по-голяма е разликата в дебелината на стената на детайла, толкова по-голяма е разликата в дебелината на стената на тръбата, пресована от него.

В допълнение, разликата в дебелината на стената на тръбата е свързана с твърдостта на дорника и неговата дължина: колкото по-къс и по-твърд е дорникът, толкова по-малко се отклонява от оста на тръбата и следователно разликата в дебелината на стената е по-малка. Особено трудно е да се постигне правилното (концентрично) разположение на дорника спрямо канала на матрицата, ако формата на отвора не е кръгла, а има сложна асиметрична конфигурация. При пресоване на такива профилипресованият метал ще се стреми да завърти дорника и да го избута настрани. В резултат на това се образува разлика в дебелината на стената и несъответствие между вътрешния и външния контур на кухия профил.

Важен показател за качеството на тръбите е качеството на тяхната вътрешна повърхност. За подобряването му е необходимо да имате достатъчно чиста вътрешна повърхност на детайла и да смажете дорника с някаква технологична смазка преди пресоване. За да се улесни спускането на пресованата тръба от дорника, тя е направена леко конична - това намалява броя на драскотините и драскотините вътре в тръбите.

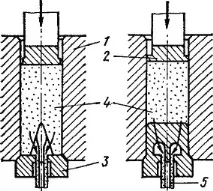

От особен интерес в момента е пресоването на кухи профили от твърда заготовка, първо, защото производството на куха заготовка далеч не е лесна задача, изисква много повече труд, отколкото за твърда заготовка, както и специално оборудване. Освен това, и това е изключително важно, по този начин могат да се пресоват кухи пресови продукти с всякаква конфигурация, както външна, така и вътрешна. Интересна матрица със специален дизайн (фиг. 10): тя съчетава самата матрица, т.е. частта от инструмента, която формира външната конфигурация на профила, и дорника, който формира вътрешния контур. На тази фигура стрелките показват движението на метални потоци, които обикалят разделителя (горната част на матрицата) и навлизат в зоната на заваряване, където отделените метални потоци се заваряват в монолитен пресов продукт. Такава матрица се нарича комбинирана, понякога също тръстика. Характеризира се с много къса дължина на дорника и твърд монтаж на дорника спрямо матрицата. С този дизайн се получават кухи профили с най-малка дебелина на стената, а дорникът тук може да бъде с всякаква форма, тъй като няма да се усуква и огъва по време на пресоване.Следователно има всички условия за получаване на висококачествени продукти от всякаква сложна конфигурация.

Стрелките показват движението на металните потоци около разделителя (горната част на матрицата) и навлизането в зоната на заваряване, където отделените метални потоци се заваряват в монолитен пресов продукт.

Същността на процеса е следната. При натискане на нагрят детайл той се разделя от част от матрицата - "ножа" на разделителя на няколко потока, които обикалят ножа и влизат в така наречената зона на заваряване. Тук, под въздействието на високи налягания и температури, потоците влизат в контакт и при липса на различни замърсители в точката на контакт се заваряват около дорника. След това металът, който вече е под формата на плътно заварена заготовка, вътре в която има дорник, се изтласква през канала на матрицата, образувайки даден кух формован продукт. Разбира се, не всеки метал може да се пресова по този начин. Например, меките алуминиеви сплави са добре заварени при условия на заваряване под налягане и се пресоват в профили със сложна конфигурация. От такива сплави в индустриален мащаб се пресоват много дълги тръби, в чиито стени са разположени няколко дупки с малък диаметър по цялата им дължина. По никакъв друг начин, освен чрез пресоване през комбинирана матрица, не могат да се получат такива тръби. Има още много примери за пресоване на много сложни профили от меки алуминиеви сплави. Алуминиевите сплави с висока якост обаче не се заваряват задоволително, така че не се пресоват през комбинирани матрици. Редица титанови сплави могат да бъдат заварени доста задоволително, но пресоването им през комбинираноматрица също е невъзможно - днес все още няма инструменти за материали, от които би било възможно да се създаде достатъчно стабилна комбинирана матрица, която да издържа на температури от около 1000 ° C и налягания от порядъка на 600–800 MPa. Но при такива условия се пресоват титан и стомана. Ето защо понастоящем основно мек алуминий и някои магнезиеви сплави се пресоват през комбинирани матрици. От тях се получават в големи количества такива профили, които се използват в различни отрасли на техниката - от самолетостроенето до строителството на сгради.