Приемане, съхранение и транспортиране на цимент

Потреблението на цимент в съвременен голям завод за сглобяем бетон е 180-200 тона на ден. За получаване на такова количество цимент е необходим високомеханизиран и автоматизиран склад с вместимост над 2000 т. Такъв склад е построен в завода през 1955г.

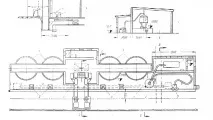

Складът се състои от четири метални силоза, разположени в един ред с диаметър 6 и височина 15 м, с вместимост 500 тона всеки и осигуряват нуждите на завода от цимент за 10-12 дни.

За удобство на разтоварването на цимента, към склада е изграден затворен надлез, където влизат вагони за разтоварване. Циментът може да се получава както от специални саморазтоварващи се, така и от обикновени железопътни покрити вагони. Разположението на склада за цимент е показано на фиг. 1. Хоризонталното транспортиране на цимента се извършва с аероплъзгачи, а вертикалното - с елеватори.

Въздушната пързалка се състои от две коритообразни тави (горна и долна), сглобени от отделни връзки, огънати от стоманена ламарина с дебелина 3 mm и свързани помежду си както в надлъжна, така и в напречна посока с болтове през фланци с уплътнения. В долната част на въздушните пързалки, вместо използваните преди това порести плочки, се полага конвенционален памучен изцяло тъкан шесткратен колан.

Коланът е опънат по такъв начин, че разделя въздушната шейна хоризонтално на две части. Горната е същинската транспортна зона; в него циментът се движи по пореста лента. В долната част се подава въздух с помощта на вентилатор, който преминава през порестата тъкан на лентата и придвижва цимента към наклона на улея. Товаренето и разтоварването на цимент може да се извърши навсякъде във въздушната пързалка. Въздухът се подава от крайната страна на улея, но на практика той може да се подава до всяка точка или едновременно до няколкоместа. Регулирайте подаването на въздух със специален клапан.

Складът разполага с два елеватора с кофи с ширина 400 мм и лента с ширина 500 мм. Кофи в размер на 96 бр. прикрепени към колана с болтове и шайби. Вместимост на кофата 14л. Въртенето на лентата се извършва от задвижващ барабан, разположен в горната част на асансьора.

Скорост на лентата на елеватора 1,7 м/сек. От елеваторите циментът може да влезе във всяка въздушна пързалка и всеки силоз.

Работата на аерационните устройства в силозите се основава на насищането на цимента с въздух чрез порести плочки, положени в специални чугунени кутии, вградени в дъното на силоза. Всеки силоз съдържа 72 плочки в 8 реда под ъгъл от 6°. Общата активна повърхност на плочките е 9 x2, което е приблизително - но 30% от долната повърхност. Към всеки ред плочки от компресора през колектора се подава сгъстен въздух под налягане до 2 atm. Използването на аерация позволява да се намали височината на конусната част на силоза и предотвратява образуването на циментови сводове.

За непрекъснато и равномерно подаване на газиран цимент от силози към въздушни улеи, в склада са монтирани дънни разтоварващи устройства, които представляват чугунена кутия с конусен клапан. Между силоза и разтоварвача е монтиран ръчен клапан. На дъното на чугунената кутия има въздушна плоча, под която през дюза се подава сгъстен въздух за придвижване на газирания цимент към разпределителната глава. Потокът на въздушната маса се контролира от клапан.

Пневматична винтова помпа доставя цимент в отделението за смесване на бетон при налягане от 4-5 atm през смесителната камера през тръбопровода. Основните компоненти на пневматичния шнеков захранващ механизъм: шнек, конзолен вал със заварени върху него первази, товарна камера, разположена директно под бункера, смесителна камера с реверсклапан. Циментът се подава от въздушния улей към приемния бункер на помпата, откъдето се движи под действието на гравитацията към приемната камера на помпата и след това се насочва с конзолен винт към смесителната камера, където се подава сгъстен въздух. В тръбопровода влиза смес от въздух и цимент.

При транспортиране на цимент в насипно състояние в конвенционални покрити железопътни вагони, те се разтоварват с пневматичен разтоварвач за цимент C-347 от Ленинградския завод за строителни машини.

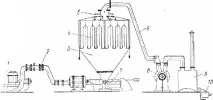

Разтоварващото устройство се състои от всмукателно устройство с циментова тел и ръчен преносим контролен панел, утаителна камера, изработена от филтър с 24 торби с циклон и вакуумна помпа RMK-4.

Когато всмукателното устройство влезе в колата, разрушителят, разположен в предната част, изхвърля цимента върху погребващите дискове, които го подават към смукателната дюза. Под действието на вакуума, създаден и поддържан в системата за разтоварване с помощта на вакуумна помпа, циментът по гъвкав маркуч постъпва в утаителната камера, където поради промяна на скоростта и посоката на движение пада на дъното на бункера, откъдето се изхвърля от конзолен разтоварващ шнек. За да се предотврати навлизането на атмосферен въздух в утаителната камера, разтоварващият шнек е оборудван с възвратен клапан.

Най-фините частици цимент се улавят от ръкавни филтри, разположени в горната част на утаителната камера. Въздухът, пречистен от цимент в ръкавни филтри, се освобождава в атмосферата чрез вакуумна помпа.

Циментът, утаен на дъното на утаителната камера, се подава чрез захранващо устройство в хоризонталния шнек на циментовия склад. Шнекът е шнек с диаметър 500 mm, сглобен от отделни секции и задвижван от задвижваща станция, състояща се от електродвигател и скоростна кутия. Дължината на шнека е 22 м. На корпуса на шнека са монтирани два бункера смрежесто дъно, служи за зареждане на шнека. Шнекът подава цимента към елеватора, а оттам материалът постъпва в приемната втулка на горния въздушен улей.

Схемата на работа на смукателния разтоварвач на цимент С-347 е показана на фиг. 2. Машината, обслужвана от двама работници, разтоварва 50 тона цимент за 45-50 минути.

По време на експлоатацията на разтоварвача S-347 бяха установени недостатъци, отстраняването на които направи възможно подобряването на неговата производителност. Електрическите двигатели на всмукателното устройство изгарят и често се повреждат, скоростните кутии за задвижване на колелата са ненадеждни при работа, всмукателните метални ръкави R-7 са твърде твърди и неудобни за използване, стандартните гумени ръкави с диаметър 150 mm нямат необходимата якост и температурна стабилност, специални трудности възникват при разтоварване на цимент през лятото, когато температурата на материала достигне 70-80 ° C. Освен това машината не избира 15 - 20 см дебел слой цимент, който обикновено остава на пода на автомобила.

Заводът разполага с по-модерно устройство за приемане на цимент от саморазтоварващи се вагони за цимент.

Саморазтоварващият се 60-грамов вагон за цимент има стоманена заварена рамка и бункерно тяло, състоящо се от две вертикални странични и две наклонени крайни стени. Долната част на тялото се състои от два двойни бункера с четири разтоварващи люка. Автомобилът е оборудван с плъзгащи се врати. В покрива му има четири товарни люка, затворени с водонепропускливи клапани.

Непосредствено над приемното устройство е монтиран циментов камион със специални люкове за разтоварване, който се състои от две гофрирани ръкави, изработени от гумирана тъкан, импрегнирана с креозит, или просто изработени от плътна тъкан, зашита в 2-3 слоя. Ръкавите се притискат към разтоварните люкове с помощта на пневматични цилиндри.Операторът от пневмопанела вкарва ръкавите под разтоварните люкове.

Циментът се излива през ръкавите във въртящ се хоризонтален шнек и от шнека влиза в асансьора по същия начин, както при работа на пневматичен разтоварвач. Циментовозът се разтоварва напълно за 30-40 минути.

Разтоварването на цимент от циментови вагони разкри някои от недостатъците на дизайна им. Така например, поради малкия ъгъл на наклон на стените на бункерите на вагона по време на разтоварване, циментът виси, който трябва да се разтоварва ръчно. Напоследък се използва мобилен вибратор за почистване на автомобила от остатъци от цимент. Плъзгащите се врати на циментовите вагони се отварят трудно, тъй като отварящият им механизъм е покрит с цимент.

Разположението на механизираното складово оборудване за цимент е показано по-долу.

Опитът в експлоатацията на склада за цимент разкри редица съществени недостатъци на оборудването. През зимата, поради влажността на подавания въздух, кондензатът в пневматичните инсталации замръзваше, а повдигачите на всмукателните рамена не работеха. Предложено е да се направи механизъм за повдигане на ръкавите с електрическо задвижване.

За да се подобри транспортирането на цимента, ъгълът на наклона на горната въздушна шейна беше променен, което осигури стабилната й работа, освен това долните въздушни шейни бяха заменени с тръби с диаметър 150 mm.

Вентилатори VVD № 8 за аериране на цимент работят с голям излишък на въздух, няколко пъти по-висок от необходимия дебит за аериране. Работата на вентилаторите от ремъчната предавка предизвика силна вибрация на таваните. Следователно вентилаторът

ВВД № 8 е заменен с вентилатор РВ № 5, който е монтиран на една ос с двигателя и работи стабилно.

Несъответствието между производителността на шнековете и елеваторите доведе до запушване на елеватори, чиито вериги поради силно претоварванепрекъсна. За да се елиминира тази празнина, скоростната кутия RM-400 е инсталирана на винтовите задвижвания вместо скоростната кутия RM-500. Освен това е използвано задвижване с клиновиден ремък, което позволява да се намали скоростта на шнековете с още 25%.

За да се ускори движението на цимента, върху разтоварващите улеи на шнековете са монтирани въздушни плочи.

Прекомерната скорост на изхвърляне на цимент от кофите (1,7 m / s) доведе до факта, че циментът, удряйки стената на улея, се връща към обувката на елеватора, което намалява неговата производителност. Скоростта на асансьора е увеличена до 1,5 м/сек. Променена е формата на разтоварващия улей на аероплъзгача и е удължена горната кутия на главата на елеватора. Тези промени направиха възможно донякъде да се подобри работата на асансьора.

На тръбопровода за подаване на сгъстен въздух от компресорната зала, пред пневматичната помпа или въздушното дъно на силоза, е монтиран маслен и водоотделител, който е несъвършен в конструкцията си. Частиците вода и масло, неизвлечени от сгъстения въздух, преминавайки през порестите плочки на въздушното дъно и дънния разтоварвач, смесвайки се с цимента, запушват порите на плочките и ги обезвреждат. В резултат на това се нарушава аерационната система в силозите и рязко се увеличава мъртвата зона, което затруднява разтоварването на цимента.

За да се предотврати слепването на цимента и да се подобри неговата течливост, долната част на единия силоз е направена под формата на конус с ъгъл 50°, под който са монтирани вибратори. Такова устройство се оказа много рационално.

За отстраняване на въздуха от аероплъзгачите и от бункера, изпускателна тръба, свързана към циклона, е монтирана над пиевмо-винтовата помпа. Въздухът от циклона постъпва в силоза.

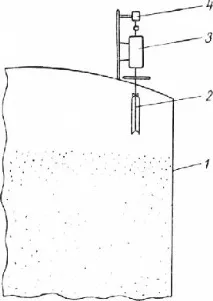

За определяне нивото на запълване на силозите се монтира ограничител на нивото на цимента. Електродвигателят и скоростното реле са монтирани на обща платформа, монтирана върху корпуса на циментовия силоз. Валскоростното реле е свързано към вала на двигателя посредством съединител. Работното колело влиза вътре в силоза.

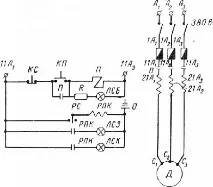

Електрическата верига на ограничителя на нивото на цимента е показана на фиг. 4.

Ако циментът в силоза е под граничното ниво, тогава при подаване на напрежение към намотката електрическият мотор ще се върти и следователно релето за скорост също ще се върти, което ще затвори контакта и ще включи релето RPK (контактно реле). Релето RPK с един контакт ще подготви веригата за стартиране на задвижването на въздушната пързалка (асансьор, конвейер), т.е. ще даде разрешение за подаване на цимент към кутията, а вторият контакт ще подаде напрежение към сигналната лампа LSZ (зелена). Включването на лампата ще покаже, че валът на двигателя се върти.

Когато циментът в кутиите достигне граничното ниво, въртенето на работното колело ще се забави и електрическият мотор ще спре. Нормално отвореният контакт на релето за скорост прекъсва веригата, контактите на релето се отварят, единият от които прекъсва веригата на въздушния плъзгач (асансьор, конвейер), а вторият изключва лампата LSZ. Нормално затвореният контакт на RPK ще включи сигналната лампа LSK (червена), което ще покаже, че във веригата има напрежение, но електрическият мотор не се върти поради пълненето на кутията с цимент. Схемата за управление на работата на ограничителя на нивото на цимента в циментовите силози е проста и надеждна при работа.