Производство на пелети

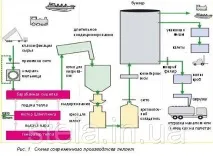

Производството на пелети е свързано със значителни разходи за предварителна подготовка на суровините (дървесни отпадъци и дървени стърготини). Преди дори да попаднат в пресата, те все още трябва да бъдат бърникани. Как точно – е показано на примера за производство на пелети, схематично показан на фигура 1.

Когато производството на пелети едва започваше, сухият чипс се предлагаше в достатъчни количества и най-важното - евтино. Но с разрастването на пазара на пелети такава удобна суровина вече не беше достатъчна за всички. Сега трябва да използвате пресни, тоест сурови чипове, които първо трябва да бъдат изсушени.

При производството на ПДЧ отдавна е известна технологията на барабанните сушилни, която се използва и до днес. Всички производители на пелети, които са построили заводите си през 90-те години, не са мислили за нищо друго, просто са инсталирали това, което са знаели - барабанни сушилни.

Изглежда, че има решение за сушене на сурови стърготини. Но в много дъскорезници все още имаше проблем с изхвърлянето: какво да се прави с отпадъци като кора? Защо не го изгорите, за да генерирате електричество?

Речено, сторено: електроцентралите бяха инсталирани. И изведнъж имаше маса охлаждаща вода - маса енергия. Какво да правя с него? В тази връзка вниманието много бързо се фокусира върху процеса на сушене.

Принципът на работа на барабанната сушилня се основава на високата температура на въздуха за сушене. Колкото по-ниска е температурата, толкова по-малко ефективна е машината. Това създаде трудности при прилагането на ниска температура от комбинирани процеси на топлина и енергия. В началото на новия век към използването на сушилната енергия започва да се подхожда все по-внимателно. Предприятия, желаещи да произвеждат пелети с предварсушене, трябваше да мисля за други системи. Така беше открита възможността за използване на лентова сушилня за сушене на чипс при ниски температури.

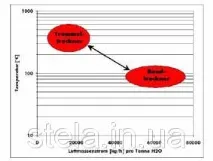

По-долу е сравнение на два вида сушене, които са фундаментално различни един от друг.

Източник на топлина

Всеки процес на сушене включва пренос на маса на вода от продукта за сушене (тук: стърготини) към сушилния агент (обикновено въздух). Всеки килограм въздух може да абсорбира определено количество вода при определена температура. Колкото по-горещ е въздухът, толкова повече вода може да побере въздухът. Всеки, който използва сешоар в банята, знае този закон на физиката.

Ориз. 2 Барабанна сушилня при производство на пелети

Колкото по-висока е температурата, толкова повече вода задържа въздухът, с други думи, необходима е по-малка маса на въздушния поток, за да се елиминира определено количество вода при по-висока температура. Това е принципът на работа на барабанната сушилня. Както се вижда от фиг. 4, нивото на температурата в барабанните сушилни е много по-високо.

Ориз. 3 Лентова сушилня за дървесно брашно при ниски температури

При по-внимателно разглеждане на диаграмата става ясно как работи лентовата сушилня. При ниски температури е необходим по-голям поток от въздушна маса, за да се изпари водата.

Ориз. 4 Температурни нива за двата вида сушилни

Следователно на практика при проектирането е необходимо да се изхожда от наличните източници на топлина. Ако е наличен само голям запас от ниски температури, например от ORC процес, тогава лентовата сушилня остава единствената опция.

Ако има изгорели газове с висока температура, например от топлоелектрическа централа, които не трябва да се използват заза всякакви други цели, като например турбини, тогава може да се обмисли използването на тази енергия за отопление на барабанна сушилня. Този отпадъчен газ напуска барабанната сушилня в края на процеса на сушене, все още при доста високо температурно ниво (>> 100 °C), тъй като барабанната сушилня, за съжаление, не може да използва енергията рационално и напълно. Ето защо вече съществуват инсталации, които позволяват отново да се използва богатият на топлина отработен газ от барабанна сушилня, например за предварително сушене на дървесно брашно в лентова сушилня.

Изпускане на прах

В барабанната сушилня продуктът за сушене (тук: дървесно брашно) е постоянно в движение и се изхвърля във въздушния поток. Това осигурява постоянен контакт на отделните частици с горещия въздух наоколо и бързо изсъхване. Но, за съжаление, това означава и страничен ефект: този поток улавя много частици, особено малки, които след това навлизат в отработения въздух. За да се справи с тези емисии на прах, сушилнята винаги се нуждае от филтър, поне циклон на изхода на въздуха. При някои машини отработеният въздух се изгаря за това, ако въздушният поток не е много голям.

В лентовите сушилни не могат да бъдат филтри или подобни устройства. При относително висок въздушен поток необходимите филтри биха били много скъпи и целият процес би станал неприемлив. Ето защо, когато се разработва модерна лентова сушилня, беше необходимо да се измисли такъв дизайн, че прахът да остава в сушилнята и да не се издухва в отработения въздух. Синтетичните колани с много фина мрежа са често срещани днес (вижте Фигура 5) с положителен страничен ефект на филтъра.

Ориз. 5. Синтетична лента в сушилна лента

Заедно със специалното ноу-хау за уплътняване на лентата на входа, изхода и страните на продукта, тези „филтърни ленти“ гарантират ниски емисии на прах от по-малко от 10 mg на 1 m³ въздушен поток.

Ориз. 6. Дървесно брашно в лентова сушилня

Еднородност на крайния продукт

Процесът на пелетизиране изисква прецизно спазване на определена влажност на изходния материал (чипс). Ако влажността е по-малка от 10%, тогава трябва да се добави вода преди пресата за пелети, в противен случай силите в пресата ще станат твърде големи и скоро ще доведат до износване. И ако влажността е над 12%, тогава пелетите просто ще се разпаднат. Образува се много прах, който ще остане в тях и евентуално ще попадне в бункера за пелети на техния купувач. Параметрите на горене на такива пелети ще бъдат лоши и ще се образува много пепел по време на горенето.

Благодарение на въздушния поток в барабанната сушилня фините частици се изсушават все по-бързо и се транспортират през нея. Грубите частици са съответно по-бавни. Изглежда, че това е добър аргумент в полза на барабанна сушилня. Но проблемът е, че потокът от продукти не може да се контролира. Как се движат отделните частици е въпрос на случайност и резултатът от окончателното равномерно изсъхване не може да бъде гарантиран. Възможно е обаче да се регулира влажността и въздушния поток, но не е толкова просто. Времето за престой на продукта в сушилнята е много кратко (няколко секунди до няколко минути). Ако обаче на всеки няколко секунди времето на престой се променя с помощта на честотен преобразувател, това ще доведе до неконтролирани топлинни загуби, което съответно ще се отрази на генератора на топлина.

В лентовата сушилня частиците остават по-дълго, така че консумацията на топлина е по-стабилна. Задаването на крайната влажност е много по-лесно. В допълнение, по-дългото време за сушене допринася запо-добро равномерно разпределение на влагата. Много по-удобно е да се регулира влажността в такива сушилни - съответните устройства за контрол на влагата вече са включени в основното му оборудване.

Пожарна безопасност

Би било възможно да не се пише за риска от пожари отделно. Колкото по-висока е температурата, толкова по-голям е рискът от пожар. Барабанната сушилня в това отношение се превръща в истински проблем за пожарна безопасност, както се потвърждава от многобройни експлозии в индустрии по света. Логично, но изисква по-подробно описание.

Сушилнята обикновено се нагрява директно - изгорелите газове от процеса на генериране на топлина отиват директно в сушилнята. Тези газове никога не могат да бъдат напълно пречистени, така че в сушилнята винаги влизат малки искри. В 99,999% от случаите нямат ефект и не предизвикват пожар. Но все още има минимален риск. Опитът напълно потвърждава това и много потребители смятат, че пожарът „само веднъж годишно“ е толкова нормален, колкото и рожден ден.

Но дали същото ще важи и за лентовата сушилня? Няма начин. Дървеното брашно няма да бъде издухано във въздуха, то ще остане на колана. При голям въздушен масов поток резултатът е, че концентрацията на прах в него е толкова малка, че дори не достига най-ниската граница на безопасност при експлозия според стандарта ATEX. Съгласно нормата ATEX, под минималната граница на концентрация на прах, както и над максималната, експлозията е физически невъзможна поради липса на подходящо съотношение на запалимото вещество и кислород. А когато няма дори източник на запалване (няма искри при индиректно нагряване!), тогава рискът от пожар е още по-малък. Авторът на тази статия знае за единствения в света случай на пожар в лентова сушилня за дървесно брашно: някой хвърли угарка от цигара.

Други фактори, влияещи върху качествотопелета

Пелетите не са нищо повече от пресовано дървесно брашно плюс максимум 1% добавки като царевично нишесте. Формата им се придава и задържа от съдържащия се в дървото лигнин. При процеса на пресоване лигнинът преминава в течно състояние, а при охлаждане се втвърдява, свързва пелетите и им придава форма.

В тази връзка става важно по време на всички процеси на предварителна обработка на суровините преди пресоване да се запази лигнинът в тях, който след това ще бъде необходим като "лепило".

Процесът на втечняване на лигнина възниква при високи температури на пресоване в резултат на триене. Но ако температурата е висока, този процес винаги ще започне, тоест и в барабанната сушилня. При високите температури, които преобладават там, се изпарява не само водата, но и част от лигнина.

Ориз. 7 Пелетите запазват формата си благодарение на лигнина

Необходима производствена площ. Това е ясен плюс на барабанната сушилня. Той е много по-компактен от сравнима лента. Причината отново е обемът на въздушния поток. По-малкият въздушен поток изисква по-малко пространство. Разбира се, това зависи и от други параметри, като например разположението на вентилаторите, но като цяло лентовата сушилня заема 70% -100% повече място от барабанната сушилня.

Сравнение на разходите Сравняването на разходите на сушилните като такива, без околната среда, е трудно. Трябва да се вземе предвид целият процес, включително генерирането на топлина. Ако вземем предвид само инвестиционните разходи за сушилнята (ако приемем, че лентовата сушилня ще работи при 85°C, а барабанната сушилня при 500°C), тогава лентовата сушилня ще бъде с около 20-30% по-скъпа.

Но когато вземете предвид производствените разходи, лентовата сушилня е по-евтина, защото може да работи при ниски температури, използвайки топлина от други процеси. Например акоORC е налице, тогава барабанната сушилня изобщо не е от значение. Отпадъчните газове от барабанната сушилня не могат да се използват по никакъв начин, освен за подаване за доизгаряне. Ако няма полза от това, тогава енергията се губи тук.

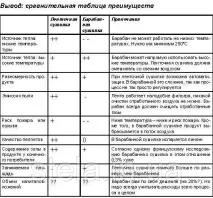

Лентови сушилни STELA в сравнение с барабанни сушилни:

- Няма опасност от пожар, тъй като се използва индиректно нагряване;

- Бял цвят на пелети. Стърготините не потъмняват поради твърде висока температура;

- Белите пелети са от съществено значение за пелетите с първокласно качество.Те струват повече!

- Без необходимост от използване на въздушни филтри;

- Ниски емисии на прах в изходящия въздух: прибл. 4 mg/Nm³

- Работите по поддръжка трябва да се извършват само веднъж годишно

- Без износване на части на лентовата сушилня (само около веднъж на всеки 5 години трябва да сменяте лентата);

- Лентовата сушилня може да работи при по-ниски температури, например около 100°C при използване на гореща вода;

- По-малко потребление на енергия. (приблизително 0,85 kWh / kg пелети);

- Лентовата сушилня работи в автоматичен режим (управлението от оператора е необходимо само за стартиране и спиране на сушилнята);

- Екологично сушене поради ниска консумация на енергия и практически нулеви емисии на прах;

- Ако инвестирате в лентова сушилня STELA - Можете да сте сигурни, че не си давате парите напразно;

- Лентовият сушилник може да се използва за сушене на голям брой продукти;

- Лентовата сушилня STELA има много здрав дизайн, ние сме произвели повече от 140 лентови сушилни за производство на пелети, които общо сушат суровини за производство на повече от 5 милиона тона пелети годишно

- Всички успешни производства на пелети вЕвропа и България използват лентови сушилни, само по-стари производители използват барабанни;

Решете, вашите конкуренти определено ще изберат лентова сушилня!

Статия от Томас Лаксхубер

STELA Laxhuber GmbH