Проверка и ремонт на цилиндрови глави и газоразпределителен механизъм на мотоциклетен двигател Урал, Днепър

Проверка и ремонт на цилиндрови глави и газоразпределителен механизъм за мотоциклетни двигатели Урал, Днепър

Ако компресията в цилиндрите на двигателя намалее в резултат на загуба на херметичност на клапаните, тогава газоразпределителният механизъм трябва да бъде ремонтиран. Признаци на неизправност Намаляване на мощността, затруднено стартиране на двигателя, повишена консумация на бензин, силен шум в горната част на картера (където са разположени тласкачите) и в главите на цилиндрите.

За ремонт е необходимо да премахнете главата и да определите състоянието на частите на газоразпределителния механизъм. Преди проверка на главата на цилиндъра отлаганията се отстраняват от стените на горивната камера и от повърхността на клапаните с метална четка. След това главата на цилиндъра се измива старателно, проверява се за счупвания, пукнатини, изгаряния на клапани, прекъсвания на резбата.

За да се провери състоянието на пружините, водачите, седалките, клапаните и да се извършат необходимите измервания на тяхното износване, клапаните се отстраняват с помощта на специално устройство, което позволява компресирането и освобождаването на пружините на клапаните. Когато не е наличен пружинен компресор, може да се използва гаечен ключ 19x22, монтиран

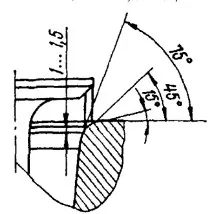

След отстраняването върху клапаните се поставят маркировки, така че да не се объркат по време на процеса на сглобяване. Отстранените части се почистват старателно от сажди, смолисти отлагания и се измиват. След това почистват и измиват каналите на главата и водачите на клапаните. Преди да се монтират на място, прътите им се смазват с графитна грес или моторно масло. Ако се открият пукнатини, главата на цилиндъра се заменя. За да възстановите оголената резба в отвора за свещта, отворът се разширява до по-голям диаметър и резбата се нарязва. След това се изработва бронзова втулка с рамо с височина 1,5 мм със същата резба по външния диаметър. На вътрешния диаметър е направена резба за свещ 14x1.25. Готовият ръкав се фиксира с щифт. Ако работните фаски на клапаните и седалките са леко обработени и имат плитки черупки, а коничните фаски са запазени, тогава клапанът на седлото е шлифован. Ако фаските имат стъпаловидни форми или дълбоки черупки и фаските на свързаните с тях седла са заоблени, тогава тези повърхности трябва да бъдат възстановени. Седалките се обработват с конусовидни фрези, чийто ъгъл е 45°, 75°, 15° спрямо водача на клапана (фиг. 34). Първо, с фреза с ъгъл 45°, металът се отстранява от повърхността на работната фаска, след това гнездата се отрязват под ъгъл 75°, след това с фреза с ъгъл 15°, фаската се отстранява от дъното на гнездото. Ширината на работната фаска трябва да бъде в рамките на 1 - 1,5 mm (фиг. 2.39). Отстраняването на метала с 45° нож трябва да бъде минимално, за да се премахнат дефектите по фаската на седалката (фиг. 34).

Фиг. 2.39. Обработка на ъгъла на клапана

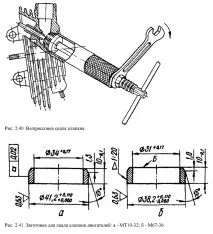

Работната фаска на клапана е обработена или шлайфана под ъгъл от 45 ° спрямо оста на стеблото на клапана. Отстраненият метален слой трябва да е минимален. Дебелината на цилиндричната част на главата на клапана след обработка е не по-малка от 0,5 мм. Когато това не се спазва, вентилът трябва да се смени. Изтичането на работната фаска спрямо пръта не трябва да надвишава 0,003 mm. В случай на голям канал в главата на клапана или наличие на пукнатини по него, клапанът се сменя. След обработката на клапана и седлото работните им фаски се шлифоват. Ако седлото на клапана на двигателите MT и Ural има дефекти, които не се отстраняват с фрези, то се заменя. За да премахнете седлото на клапана, в него се прави резба, част се изтласква от гнездото със специален теглич (фиг. 2.40).

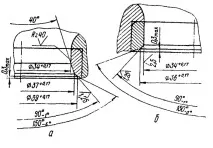

Ако няма инструмент, леглото на клапана може да се изреже със зенкер. Размерите на детайла за новата седалка на двигателите MT 10-32 и M67-36 са показани на фиг. 2.41. При производството му външният диаметър се определя отгнездо в главата с условието да се осигури намеса от 0,2 - 0,3 мм. Главата се нагрява и седалката се притиска с дорник. След това работните фаски на седалката се обработват спрямо направляващата втулка на клапана (фиг. 2.42). Изтичането на фаската на седалката спрямо отвора на направляващата втулка не трябва да надвишава 0,05 mm (фиг. 2.43).

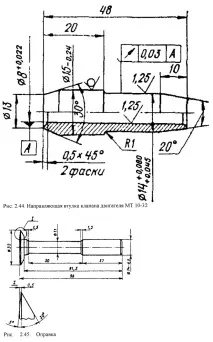

За да определите състоянието на водачите на клапаните, проверете разстоянието между тях и стените на клапаните. Вътрешният диаметър на направляващата втулка се измерва в две равнини, разположени на разстояние 10 mm от краищата, а диаметърът на стеблото на клапана в три равнини: първата и третата равнина на разстояние 10 mm от краищата на работната част, втората равнина - между първата и третата в средата. Във всяка равнина се измерват най-големият и най-малкият диаметър, без да се посочва относителната им позиция. Ако разстоянието между стеблото на клапана и отвора на водещата втулка е по-голямо от 0,25 mm, клапанът трябва да се смени; ако износването на водещата втулка надвишава 0,15 mm, тогава той също трябва да се смени. При двигатели MT 10-32 и M67-36 износената втулка се отстранява с помощта на дорник. Главата се загрява до температура от +150 - 200°C и се натиска нова водеща втулка, като се спазват 20 mm от равнината на опората на долната пружинна шайба до ръба на втулката. Размерите на втулките са дадени на фиг. 2.44.

При производството на втулки външният диаметър се определя по такъв начин, че да има намеса от 0,028 - 0,080 mm. След монтиране на направляващите втулки отворите им се разширяват до диаметър 8 ± 0,022 mm. Ако се използват стари клапани, се препоръчва техните стебла да бъдат шлифовани до диаметър 7,8 "0,035, а втулките трябва да бъдат направени с вътрешен диаметър 7,8 ± 0,022. След смяна на направляващата втулка проверете концентричността на фаската близо до седлото спрямо оста на втулката и, ако е необходимо, модифицирайте гнездата с фрезиили триене.

Изтощеният водач на клапана на двигателя K-750M се обработва с вентилен райбер с удебелен прът, за да се осигури празнина от 0,05 - 0,10 mm. Клапанните пружини се проверяват за еластичност и липса на пукнатини. За двигатели MT10-32 и M67-36 силата, необходима за компресиране на външната пружина до дължина 34 mm, трябва да бъде 1,45 - 16,9 N (14,8 - 17,2 kg) до дължина 26 mm - 2,49 - 29,7 N (25,8 - 30,3 kg). За компресиране на вътрешната пружина до 30,5 mm е необходима сила от 0,95 - 11,2 N (9,85 - 11,4 kg), до 22 mm -2,06 - 2,82 (21,15 - 25,85 kg).

За двигателя K-750 M силата на натиск на пружината до дължина 37 - 39 mm трябва да бъде 2,87

- 4,36 N (39,5 - 44,5 кг). Ако еластичността на пружините е по-малка, тогава те трябва да бъдат заменени. Пружинната шайба на клапана на двигателя MT се проверява, за да няма пукнатини и прегъвания, ако е счупена или износена, тогава се монтират нови. Може да се изработи от текстолит или диск на фрикционен съединител.Външният диаметър на шайбата е 31 мм, вътрешният диаметър е 15,5 мм, дебелината е 2,5 мм. Пружините не трябва да се монтират без шайба, т.к в същото време тяхната сила рязко намалява и по време на работа на двигателя при високи обороти на коляновия вал буталото може да се сблъска с главата на клапана. Освен това шайбите предпазват пружините от прекомерна топлина. Върхът на клапана на двигателя MT се проверява за липса на повишено износване, пукнатини и се проверява прилягането на стеблото на клапана. Ако се установи износване на повърхността на свързване на върха с върха на кобилицата или с края на вентила, върхът се заменя. Когато инсталирате нов накрайник, е необходимо да проверите прилягането му по цялата площ на челната повърхност на стеблото на клапана. За да премахнете кобилицата, развийте гайката и извадете вала на кобилицата от скобите на главата на цилиндъра. В този случай кобилиците с втулки трябва да бъдат маркирани, за да не ги объркатеподробности при монтаж на старото място. След сваляне на кобилиците, частите се измиват, оглеждат и се вземат необходимите размери. На първо място, те проверяват за пукнатини, прорези, неравности по осите, в отворите на кобилиците и в скобите на главата, както и износването на втулките и вътрешните отвори на кобилиците. Ако разстоянието между втулката на кобилицата и оста надвишава 0,12 mm, втулката се заменя. След пресоване новата втулка се обработва така, че да остане луфт 0,02 - 0,06 mm. Малко износване на цилиндричната повърхност на носа на кобилицата се елиминира чрез шлайфане по шаблон R=10 mm. Сменят се регулиращи винтове, които са със сферична опорна повърхност и луфтят в резбовата връзка с кобилицата.

Кобилиците на главата на цилиндъра се монтират в следната последователност:

- поставете стоманената втулка в отвора на кобилицата, долната упорна шайба, кобилицата с втулката и горната упорна шайба в скобите на главата на цилиндъра;

- смажете оста и втулката на кобилицата с двигателно масло и поставете оста в скобите на главата на цилиндъра;

- на оста се поставя плоска и пружинна шайба и се завинтва гайка;

- поставете контролния блок на място, като го завиете до упор;

Когато е необходимо да се отстранят кобилиците на клапаните от двигателя M67-36 с оси и скоби от главата на цилиндъра, те трябва да бъдат маркирани, за да могат да бъдат монтирани на старото им място по време на монтажа. За разглобяване оста на кобилиците се изтласква от скобата. След разглобяване и измиване се извършва оглед на частите на кобилиците и се вземат необходимите размери. Ако осите и отворите на кобилиците са износени с повече от 0,07 mm, тогава частите се сменят. В случай на развитие на бронзови втулки, те се притискат в отвора на кобилицата, те се заменят с нови. След пресоване те се обработват така, че междината да е 0,040 - 0,082 mm.

Фиг. 2.42. Размериклапанни седалки на двигателя MT10-32: a - вход; b - дипломиране

Могат ли леглата на клапаните да се изтласкат по-лесно?

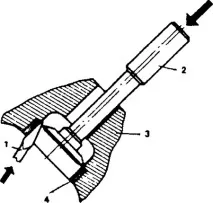

За да се улесни тази операция, е необходимо да се направи специален дорник (фиг. 2.45). След това поставете дорник 2 в главата от страната на горивната камера (водещите втулки вече са изтиснати), подравнявайки ръба на дорника със седалката и конектора на главата (фиг. 2.46). Поставете отвертка в празнината, образувана от другата страна, и я ударете леко с чук.

И след това, с нежни удари по стеблото на дорника, натиснете седлото. внимание! По време на пресоването е необходимо да завъртите дорника по диаметъра на седлото и да го заклините с отвертка. Операцията отнема броени минути.

Фиг. 2.46. Схема за изтискане на седалката: 1 - отвертка; 2 - дорник; 3 - тяло на главата; 4 - седалка

ИМА ЛИ НЯКАКВИ ТЕХНИЧЕСКИ ПРЕДИЗВИКАТЕЛСТВА ПРИ ПОДМЯНА НА СЕРТИФИЦИРАНИ ВОДАЧИ НА КЛАПАНИ НА ЦИЛИНДРОВИ ГЛАВИ „URAL“?

Да, преди да се натисне в тялото на главата, нова втулка трябва да се накисне в двигателно масло за 1,5-2 часа. След като смените втулката, не забравяйте да скосите седалката с фрези.

КАК ДА „ИЗСУШИТЕ“ КЛАПАНА, АКО НЯМА ПРЕМАГАТЕЛ?

Ако няма теглич, има най-простото решение. Вземете парче метална тръба с вътрешен диаметър около 20 мм или гаечен ключ от стандартен комплект инструменти. Отдолу заменете някакъв ограничител под клапана или в най-лошия случай смачкайте стар парцал и напълнете с него горивната камера, а самата глава поставете на пода. Поставете тръбата върху горната плоча на клапана и я ударете с чук. От втория или третия удар крекерите ще напуснат мястото си и ще освободят пружината. Отстранете ги заедно с горната и долната плочи и отстранете клапана.

• КАК ДА СВАЛИМ СТАРА ВТУЛКА НА КЛАПАН?

За да премахнете старата втулка на клапана, ще ви е необходим дорник, направен съгласно показаната скица.

ще осигури свободно излизане на втулката надолу, вкарайте дорника във втулката от страната на горивната камера и я избийте с удари с чук. Бъдете внимателни: ръкавът е доста крехък, затова се опитайте да ударите строго вертикално, за да не счупите ръкава и да не повредите седалката под него в главата.

Фиг. 2.47. Инструмент за премахване на втулка на клапан Поставете главата върху стойка, която е