Проверка на точността на пробивни машини

Съвременното машиностроене поставя все по-строги изисквания към качеството на произвежданите части. Тази технологична задача може да бъде постигната само чрез повишаване на изискванията за точност на металообработващите машини с техния постоянен контрол. Тези тези с пълна сила важат и за съвременните пробивни машини. Поддържането на определената точност на оборудването позволява да се осигури високо ниво на качество на обработката на части (в този случай чрез пробиване), да се увеличат технологичните възможности, да се улеснят условията на труд, да се намали себестойността на готовите продукти и качествено да се променят показателите за производителност на труда в предприятието в посока на тяхното значително увеличение.

Видове и принципи на работа на пробивни машини

Основната задача при модернизацията на машиностроителното оборудване винаги е била многофункционалността. Съвременните машини за пробиване на метал, когато са оборудвани с допълнително оборудване и инструменти, могат да се справят не само с пробиване и разстъргване на отвори. Обхватът на операциите, извършвани от тях, е доста широк. Това е: зенкериране, зенкериране, райбероване, нарязване на резби (с метчик), пробиване на отвори (с фреза), заглаждане (с ролкови или сферични дорници).

При избора на един или друг тип пробивна машина основният параметър е размерът на отворите (максимален номинален диаметър). Значимите технологични показатели включват движението на шпиндела (неговия надвес, максимален ход), както и скоростта на машината.

Всички те са разделени на следните видове по посока на самото пробиване:

- хоризонтално пробиване - използва се за получаване на отвори с различна дълбочина(може би пет пъти или повече излишен диаметър) при пробиване в хоризонтално положение;

- радиално пробиване - принципът на неговата работа е да изравни осите на шпиндела с детайла, докато шпинделът се движи по траверса в радиална посока по отношение на детайла, който е фиксиран неподвижно;

- вертикално пробиване - принципът на работа тук е да завъртите самия шпиндел с инструмент, твърдо фиксиран в него (самото подаване се извършва във вертикална посока). Детайлът е разположен на работния плот и комбинацията от осите на въртене на шпиндела и детайла се осъществява чрез преместването му.

Общите показатели, които характеризират точността на машинните инструменти, се регулират от GOST 8-82. Именно за този GOST се анализира следната серия от показатели:

- основа (върху която са монтирани работният инструмент и детайлът);

- траекторията на движение на работния орган, който подава детайла към самия режещ инструмент;

- разположението на осите на въртене и посоката на движение на работните органи, които директно подават детайла и инструмента;

- регулиращи и двигателни движения на работни органи;

- координират движения (друг термин е позициониране) на тези тела, които подават детайла към режещия инструмент (бормашина).

Изтеглете GOST 8-82

Характеристики на процеса на пробиване и проверка на точността на сондажното оборудване

Характеристиките на геометрията на режещия инструмент (в този случай бормашина), както и по-сложните условия на работа, отличават процеса на рязане при пробиване от подобни процеси на рязане на метал, като фрезоване, струговане или рендосване. Особеното тук е фактът, чесамото свредло не е едноостро (в сравнение с фрезата). Този режещ инструмент е с много остриета, в процеса на работа са включени две основни остриета, две спомагателни остриета (разположени на направляващите ленти на самата бормашина) и джъмперно острие.

Технологичните особености на процеса на пробиване изискват специфична проверка на точността на пробивната машина. Тази процедура се регулира от GOST 370-93 и включва изследване на точността, като се вземат предвид следните нюанси:

- общи изисквания - съгласно GOST 8-82;

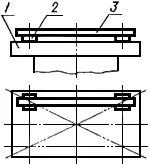

- геометрични параметри - съгласно GOST 22267-76, методите и схемите за измерване са регламентирани;

- поставете подвижните органи в средно положение и ги фиксирайте;

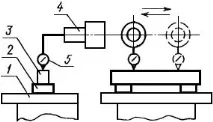

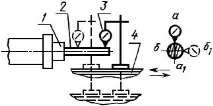

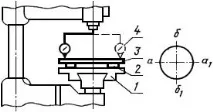

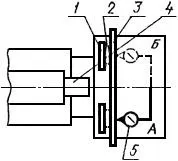

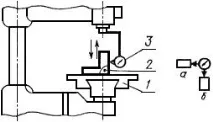

- изследване на радиалното биене на повърхността на центриращия отвор;

- измерете радиалното биене на самия конус на шпиндела. Ето видовете побой:

- вътрешен ритъм;

- външен ритъм;

Изтеглете GOST 22267-76

Изтеглете GOST 370-93

Трябва да се обърне внимание на факта, че по взаимно съгласие с производителя потребителят има право да избере само онези видове функционални проверки (съответствие с GOST показатели за биене и перпендикулярност), които са от по-голям интерес за него и отговарят на неговите технологични изисквания. Този момент втрябва да бъдат документирани при подаване на поръчка за изработка на машината.

Проучване за съответствие със стандартите за точност на GOST се извършва за всички новопроизведени машини в завода-производител.

Проверка на пробивни машини след ремонт

Абсолютно ясно е, че тези машини, които са претърпели основен или текущ ремонт, трябва да бъдат подложени на задължителна проверка за тяхното съответствие със стандартите за точност в съответствие с GOST.

Така че след приключване на ремонта машините първо се подлагат на външен преглед, след което се проверяват за точност и твърдост. Последният етап е тестът за работа, както на празен ход, така и при работно натоварване.

Тези дейности се извършват в механичния сервиз на специализирани стендове на няколко етапа:

- Визуална инспекция;

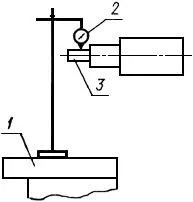

- Тест в ненатоварен режим (на празен ход) - тук механизмите на главното движение се тестват последователно при всички стойности на скоростта на шпиндела (контролира биенето). Машината работи на горните граници на скоростта от час и половина до два часа, докато се установи работната температура за всички елементи.

Сега се изучава температурният режим, който трябва да съответства на следните основни показатели:

- лагери: ˂ 70°C (плъзгащи)

- ˂ 80°С (валцоване);

- масло: ˂ 60°C;

- захранващи механизми: ˂ 50°С.

След това внимателно проучете системите за охлаждане и смазване. През целия период на изпитването естеството на функциониране на машината трябва да бъде гладко, без удари, удари, шум и вибрации. В това отношение работата се счита за задоволителна, ако шумът, произведен в ненатоварено състояние (когатопразен ход), практически неразличими на разстояние повече от пет метра от източника на шум.

Когато извършват цялостна проверка на пробивната машина, те също така изучават нейните паспортни данни, предоставени от производителя. Диапазонът на допустимите отклонения на получените резултати от паспортните стойности е 5%.

Тест за натоварване - този етап дава възможност да се определи както качеството на работата му, така и технологичната мощност. Това изследване трябва да се проведе при условия, които биха били възможно най-близки до производствените условия (допускат се дори краткотрайни претоварвания до 25% от номиналната мощност).

При такова натоварване тестът на машината продължава известно време, но не по-малко от 0,5 часа.

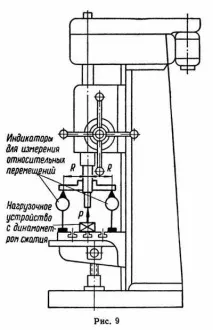

Тест за точност и твърдост - извършва се от контролния майстор със задължителното присъствие на служителите на механичния сервиз, които директно са извършили ремонта при тестовете. Този контрол включва изследване на геометричната точност и твърдост (според GOST) на самата машина, както и проби от части, които се обработват върху нея.

В случай, че процесът на тестване на пробивна машина след основен или текущ ремонт разкри недостатъци и дефекти, техният списък се въвежда в специален технологичен списък с дефекти с последващо прехвърляне на ремонтен екип за отстраняване на неизправности.

След приключване на всички видове проверки машината трябва да бъде обезмаслена, внимателно грундирана и боядисана. След това се прехвърля за по-нататъшна експлоатация в цеха. В този случай е необходимо да се състави подходящ акт.

Описаните по-горе строги методи за проверка на пробивни машини са необходими, за да се гарантира тяхната непрекъсната и висококачествена работа в съответствие с всички изисквания на GOSTпрез целия експлоатационен живот.