Радиационна дефектоскопия на заварени съединения, Сварак

Основна информация:

Радиационна дефектоскопия на заварени съединения

Най-разпространените методи за контрол на качеството на заварените съединения са радиационните методи, при които се използват предимно рентгенови и изотопни източници на йонизиращи лъчения.

Откриването на дефекти в заварено съединение се основава на факта, че абсорбцията на йонизиращо лъчение зависи от плътността на полупрозрачния материал и неговия атомен номер.

Полезни свойства на дефектоскопията.

Колкото по-високи са плътността на веществото и неговият атомен номер, толкова по-малка е способността на йонизиращото лъчение да проникне в контролирания продукт.

Това ви позволява да откриете в заварена връзка:

- дефекти под формата на пори;

- шлакови включвания и включвания на волфрам;

- надлъжни и напречни пукнатини;

- подрязвания, изгаряния;

- продължителна или периодична липса на проникване, други дефекти.

Един от сериозните недостатъци на методите за радиационен контрол е ненадеждното откриване на микропукнатини. Следователно, когато се изпитват заварени продукти за критични цели, радиационните методи се комбинират с други методи за безразрушителен контрол: ултразвукови, магнитни, луминесцентни и др.

радиационното откриване на дефекти е предимно работа в съоръжението

Разпространение и използване.

Най-често рентгеновите лъчи се използват за контрол на заварени съединения. Рентгеновото откриване на дефекти започва да се използва предимно за контрол на заварени съединения в предприятията на авиационната индустрия. Опитът, натрупан в рентгеновите лаборатории на страната, позволява през 1934 г. да се създадат първите производствени инструкции за пропускане на рентгенови лъчи на заварени съединения на съдове иустройства под налягане. В следвоенните години научноизследователската и развойна дейност в областта на рентгеновото откриване на дефекти беше значително разширена и производството на рентгенови инсталации се увеличи.

Трудовете на А. К. Трапезников, неговият фундаментален труд Рентгенова дефектоскопия, трудовете на неговите ученици и последователи - С. Т. Назаров, С. В. Чернобровов, О. Т. Силченко, Б. В. Борщев и др.

апаратура за радиационна дефектоскопия

До края на 50-те години. През 90-те години в СССР бяха произведени редица стандартни инсталации за рентгеново откриване на дефекти, които се различаваха по твърдостта на излъчването, мощността и остротата на фокуса на рентгеновите тръби. Това са устройства от типа RUP, разработени от завода в Мосрентген с рентгенова енергия 50-400 kV.

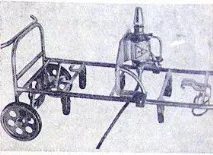

Модерен апарат за рентгенова дефектоскопия на колела

Групи апарати за рентгенова дефектоскопия.

Инсталациите за рентгенова дефектоскопия могат да бъдат разделени на три групи: устройства за ниско напрежение - 60-120 kV (RUT-60-20, RUP-120-5); устройства средно напрежение -200-400 kV (РУП-200-5, РУП-200-20-1, РУП-150/300, РУП-400); устройства с напрежение 1 и 2 MeV, които позволяват получаването на свръхтвърди рентгенови лъчи за трансилюминация на стоманени продукти с дебелина до 500 mm. Устройства като RUP-120-5, RUP-200-5 са преносими, останалите са мобилни или стационарни.

През деветия петгодишен план бяха създадени и усвоени в масово производство първите домашни рентгенови апарати за панорамно и фронтално просветление с високоволтова газова изолация. Създадени са нови моноблокови устройства: мобилниРентгенов апарат RUP-100-10 с диапазон на високо напрежение от 8 до 100 kV за изпитване на продукти от леки сплави, пластмаси и тънкостенни стоманени изделия, рентгенов апарат RAP-160-6P за панорамно сканиране на заварки на тръбопроводи с диаметър до 1420 mm, рентгенов апарат RUP-200-5-2, както и мобилен рентгенов апарат RUP-400-5 за пресяване на материали в лаборатории за откриване на дефекти 1. През последните години бяха създадени по-модерни стационарни и мобилни устройства като RAP-150/300, RAP-220-5P, RAP-220-5N и други.

Трябва да се отбележи значителен напредък в посока на създаване на импулсни рентгенови устройства за дефектоскопия от типа IRA и RINA.

За разлика от микросекундните устройства IRA-1D и IRA-2D, новите устройства RINA-1D и RIIA-2D имат по-малки размери и тегло и по-дълъг експлоатационен живот. Тези устройства са се доказали добре при контрола на заварени съединения на магистрални газопроводи и нефтопроводи и при работа в инсталационни условия.

У нас са разработени няколко вида бетатрони за просветляване на заварени съединения с дебелина до 500 mm. Първата работа в тази посока е извършена от Томския политехнически институт. През последните години институтът разработи бетатрони за трансилюминация на метали с различна дебелина: компактен бетатрон модел MIB-6-200 с енергия 6 MeV за изпитване на заварени шевове и стоманени изделия с дебелина до 200–300 mm; стационарен бетатрон за енергия 35 MeV модел B-35-1000 за трансилюминация на стоманени изделия с дебелина от 100 до 450 mm; компактен силнотоков бетатрон и силнотоков стереобетатрон за енергия 25–30 MeV, съответно модели KBS-2-25 и KBS-3-30.

Линейни ускорители и микротрони също се използват за контрол на заварени съединения с голяма дебелина.

Да, приЛинейният ускорител LUE-10-2D успешно се използва при контрола на заварени съединения на ядрени енергийни продукти.

Извършване на дефектоскопия на заварени съединения при монтажа

Използва се методът на радиоскопски контрол, използвайки тръби за усилване на изображението и монокристални екрани, в комбинация с телевизионни системи, които преобразуват рентгеновото изображение във видимо. Последната работа показва, че с помощта на рентгеноскопия е възможно да се увеличи производителността на инспекцията с коефициент 10-20 пъти. Радиоскопията се състои в полупрозрачни продукти с йонизиращо лъчение, преобразуващи латентното радиационно изображение на обекта в черно-бяло или електронно изображение и усилващо предаването на тези изображения или директно към оператора, или на разстояние с помощта на оптични и телевизионни системи за последващ визуален анализ на изходните екрани.

Рентгенови телевизионни инсталации.

С помощта на рентгенови телевизионни инсталации, разработени в Научноизследователския институт по интроскопия, е възможно да се контролират заварени съединения с чувствителност, близка до тази на радиографския метод, и с производителност, надвишаваща тази на последния [63].

Предимството на този метод е възможността за механизиране на контролния процес.

Предвижда се заводите да бъдат оборудвани с рентгенови телевизионни инсталации на базата на рентгенови видикони с диаметър 18 и 90 mm - PTU-38 и PTU-39, инсталации с рентгенови видикони с диаметър 150 mm, както и инсталации от типа RI-20T и RI-60TK, рентгеново оборудване с усилватели на изображението.

Подобрение в метода за рентгенов контрол на промишлени продукти е фиксирането на рентгеново изображение с помощта наксерографскиначин. Използва се вместо фотографски, като цената на рентгеновия контрол се намалява, като се запазва чувствителността към откриване на дефекти, близка до радиографския метод. Ксерографският метод на контрол е по-продуктивен от радиографския.

Те използвали естествени радиоактивни мезоториеви радиеви препарати. Високата цена на препаратите обаче не позволи широкото въвеждане на гама трансилюминация в производството.

С появата в началото на 50-те години на изкуствените радиоактивни препарати - изотопи за промишлена гамаграфия, изкуственият радиоактивен изотоп на кобалта намира широко приложение. Развитието на ядрената енергетика направи възможно получаването на изотопи с различни радиационни характеристики.

В СССР загама дефектоскопия най-често се използват следните изотопи: кобалт-60, цезий-137, иридий-192, тулий-170, селен-75. Източникът на радиация, необходим за решаване на производствени проблеми, се избира в зависимост от дебелината и плътността на материала и възможната технология за управление. За стомана с дебелина под 15–20 mm се използва тулий-170, за по-дебели проби се използват други източници, докато кобалт-60 се използва за метал с дебелина над 40–60 mm.

Още преди началото на 50-те години съветски учени и специалисти извършват изследователска работа, която допринася за въвеждането на гама дефектоскопия в заводски условия. Пионерът в разработването и внедряването на гама-дефектоскопия в редица отрасли на машиностроенето е С. Т. Назаров.

Фундаментални изследвания в областта на гама-дефектоскопията са извършени от С. В. Румянцев и неговите ученици [58, 59, 61].

Инициаторът на широкото въвеждане на този метод в промишлеността в следвоенните години беше В. С. Соколов. Голям принос в развитието на методите и средствата за радиоизотопОткриването на дефекти е направено от специалисти на Всеруския изследователски институт по радиационна техника.

По-нататъчно развитие.

От началото на 50-те години гама дефектоскопията се използва в различни отрасли: черна металургия, химическа, тежко машиностроене, корабостроене и др. Първите гама дефектоскопи в СССР за изпитване на заварени съединения от типа GOD-1, TOP-1 и TRK-1 са създадени през 1950 г. в Института по биофизика на Министерството на здравеопазването на СССР и типове KS-5, KS -6, КС-7 - в Централния изследователски институт по черна металургия.