Ремонт на спирачна система

Спирачните системи могат да имат следните основни неизправности: износване на спирачни накладки, барабани и дискове, повреда на спирачните накладки, загуба на плътност на хидравличната спирачна система, повреда на вакуумния усилвател.

Всички операции по време на ремонта на спирачното управление трябва да се извършват в съответствие със следните изисквания:

- измитите и готови за сглобяване части трябва да се поставят върху чиста гланцирана хартия (без мъх);

- не избърсвайте части с парцали;

- разрешено е да се използва марля за отстраняване на спирачната течност от повърхността на сглобения възел;

- не използвайте за ремонт части, които са работили на други възли;

- за да се изключат повреди на частите, работата по демонтажа и монтажа трябва да се извършва с помощта на специални инструменти и приспособления;

- не смесвайте спирачни течности от различни марки, по време на ремонтни работи използвайте течността на онези марки, които са препоръчани в ръководството;

- спирачната течност трябва да се смени с нова след две години работа по време на поддръжка или ремонт;

- независимо от състоянието, сменете гумените части за управление на спирачките, включително спирачните маркучи, с нови след 100 000 км или след три години експлоатация на автомобила, за да предотвратите повреда на компонентите поради стареене и повреда от умора на гумата.

Работната повърхност на спирачните барабани и дискове с малки драскотини и драскотини се почиства с финозърнеста шкурка. Барабаните с дълбоки надрасквания се отегчават, но увеличаването на размера в диаметър трябва да бъде не повече от 1 mm.

Сменяемите накладки са залепени. За да направите това, подложките и подложките се почистват с финозърнеста шкурка и се обезмасляват, залепени с лепило VS-10T с предварително излаганепри стайна температура 15.20 мин, последвано от свързване и поставяне в компресирано състояние в пещ при 180.220°С за 45 мин. Качеството на залепването се проверява за срязване под налягане.

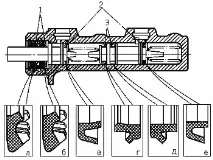

Ако се регистрират неизправности при запалването на контролната лампа (когато при външна проверка не се установи изтичане на спирачна течност), тогава за да се определи неизправността на автомобили Москвич и ГАЗ-3102 с неработещи двигатели, натиснете педала на спирачката и когато контролната лампа светне, като държите педала в това положение, развийте вентила за изпускане на въздух от големите цилиндри. Ако педалът на спирачката получи допълнителен ход със същото количество сила, тогава има повреда в хидравличната верига на малките цилиндри и задните спирачки. Най-вероятната неизправност в този случай е незадоволителното състояние на маншета на втората камера (фиг. 194) или повърхността на огледалото на главния цилиндър в работната зона на този маншет или повреда на седалката на маншета на буталото.

Ориз. 194. Монтаж на външни (1), главни (2) и разпределителни (3) маншети на главния спирачен цилиндър (a-e - местоположението на маншетите).

Ако няма допълнителен ход на педала, трябва да се отвори малкият вентил за обезвъздушаване на цилиндъра. Ако в този случай педалът получи допълнителен удар, тогава маншетите на първата камера са повредени (позиция c или d). В случай на незадоволителна работа на маншета (позиция d), спирачната течност ще се изпомпва вътре в резервоара от кухината, разположена до усилвателя, в друга кухина.

Спонтанното спиране на автомобила може да се дължи на припокриването на компенсационните отвори с ръбовете на маншетите. След това трябва да извадите резервоара на главния цилиндър и да използвате мека жица с тъп край, за да пробиете ръбовете на маншетите през компенсациятадупки. Ако върхът на жицата, без да среща еластично съпротивление, преминава на дълбочина повече от 2 mm, тогава дупката не е блокирана от ръба на маншета. Ако проводникът, поставен в компенсационния отвор, е срещнал еластично съпротивление, главният цилиндър трябва да се отстрани. Освобождаването на компенсационния отвор след отстраняване на главния цилиндър показва неправилна настройка на усилвателя. Тъй като главният цилиндър е отстранен, в този случай трябва да натиснете буталото на главния цилиндър няколко пъти с ръка и да определите интензивността на връщане на буталата в първоначалното им положение.

Ако компенсационните отвори на главния цилиндър, изваден от превозното средство, останаха блокирани от ръбовете на маншетите, необходимо е да разглобите главния цилиндър. Причините за описания дефект могат да бъдат подуване на маншетите на главния цилиндър, замърсяване на огледалото на главния цилиндър, счупване на възвратната пружина.

В случай на прекомерно увеличаване на усилието върху педала на спирачката, както и при постоянно спиране, трябва да се провери работата на вакуумния усилвател и, ако е необходимо, да се ремонтира чрез подмяна на износени части.

Преди сглобяване всички части на усилвателя трябва да бъдат абсолютно чисти. Ако е необходимо, измийте всички части на усилвателя, с изключение на уплътнителния пръстен 27 (вижте фиг. 85), в чист бензин и изсушете със сгъстен въздух. Необходимо е частите да се държат в бензин за минимално необходимото време.

Помислете за монтажа и настройката на вакуумния усилвател на автомобили Москвич-2140 и ГАЗ-3102 (на автомобили VAZ-2108 вакуумният усилвател не може да се разглобява).

- Поставете водещия пръстен 10 и уплътнителната яка 11 в основата 4, предварително смазана с грес TsIATIM-221.

- С помощта на дорник фиксирайте позицията на уплътнителната втулка 11 със заключваща шайба 12.

- Повърхност на диафрагмата 3покрийте с тънък слой талк и го монтирайте върху фланеца на корпуса 13, като го фиксирате със заключващ пръстен 19. Поставете опорния пръстен 5 в диафрагмата.

- Поставете секторите на опорния диск в черупката, като фиксирате радиалното им положение с издатините на фиксиращата шайба 9. Позиционирайте секторите на опорния диск така, че острите ръбове, образувани при тяхното рязане, да са насочени към фиксиращата шайба.

- Покрийте работните повърхности на централния клапан с прах от молибденов дисулфид, отстранете излишния прах.

- Поставете опорната шайба върху вентила и монтирайте клапана върху фиксиращата шайба 9.

- Поставете диафрагмата в сглобения възел. След това, след като инсталирате пружината 20 и опорната плоча 6, поставете пръта 22 през отвора в клапана и буталото.

- Използвайте технологичен винт, за да свържете тялото на буталото към пръта, за което завийте технологичния винт в пръта от страната на тялото на буталото с около три оборота. Поставете сглобения модул в основата на корпуса.

- Сглобете капака на корпуса 1 с възвратен клапан 25. Поставете възвратната пружина 23 и, като натиснете диафрагмата с капака на корпуса, поставете свързващия пръстен 2.

- Сглобете капак 1 с основа 4 на тялото.

- Инсталирайте бустера на специална стойка за настройка и приложете вакуум от 0,067 MPa към възвратния клапан 25. След това смажете резбовата част на регулиращия винт 17 със специално съединение (епоксидна смола ED-5 - 100 w.h., полиетилен полиамин (PE PA) - 10 w.h., дибутил фталат (DBP) - 15 w.h.), за да предотвратите саморазвинтване и бавно завийте винта в пръта на усилвателя, докато корпусът на буталото започне да се движи вътре в усилвателя ер. В този момент спрете да завивате и разхлабете винта на 1,2 оборота. Когато затягате регулиращия винт, не прилагайте аксиална сила от инструмента към регулиращия болт.

- Смажете регулиращия болт със специално съединение, за да предотвратите самоотвиване и го завийте в стеблото от усилвателя, задайте разстояние (0,35 ± 0,06) mm между равнината на капака и крайната повърхност на главата на болта. Регулирането с регулиращия винт и болта трябва да бъде завършено не по-късно от 10 минути след нанасяне на специалната смес.

- Поставете тласкача 16 в корпуса на буталото 13, завийте затягащата втулка 14, докато спре, монтирайте въздушния филтър и защитния капак.

- Завийте контрагайката и вилицата към резбования край на тласкача. На щанда извършете контролна проверка на усилвателя, т.е.:

- натиснете пет пъти върху тласкача на усилвателя без прилагане на вакуум, ходът на пръта 22 трябва да бъде 7,20 mm;

- донесете вакуум от 0,067 MPa до възвратния клапан на усилвателя, задръжте го за 5 s и затворете клапана на вакуумния тръбопровод - в рамките на 15 s вакуумът не трябва да се променя с повече от 0,00035 MPa;

- приложете вакуум от 0,067 MPa към възвратния клапан на усилвателя и приложете сила от 353 N към тласкача 16. Силата върху стеблото 22 трябва да бъде най-малко 700 N, разликата между ходовете на тласкача и стеблото е 1,65. 2,16 мм;

- приложете сила (2646 ± 49) N към тласкача 16, докато ходът на пръта 22 (до твърдия ограничител) трябва да бъде 3,30 mm. Приложете вакуум от 0,067 MPa към възвратния клапан на усилвателя и го задръжте за 5 s, затворете клапана на вакуумния тръбопровод. В рамките на 7,5 s вакуумът не трябва да се променя с повече от 0,001 MPa.

Забележка. Ако няма специална стойка за контрол и настройка, стъпки 11 и 12 могат да се извършат с помощта на вакуума, създаден във всмукателния колектор на двигателя на празен ход.