Резюме Студено крайно валцуване на части

Катедра "Машини и технология за обработка на метали с формоване"

РЕЗЮМЕ на лабораторна работа

Тема:Студено лицево формоване на части

Дисциплина: Теория, технология и оборудване

формоване на метал

Студент гр. 3041/1: Елизаров В.О. Учител: Kunkin L.B.

1. Същността на крайното валцуване……………………………………………. 3

2. Прилагане на валцуване на студения край……………………………….4

3. Предимства и недостатъци на XTR…………………………………….……6

4. Съвременно приложение на XTR…………………………………………….…8

4.1. Моделиране на търкаляне на заготовка за зъбно колело……………..…….8

4.2. Моделиране на процеса на студено валцуване………………………. единадесет

Използвана литература…………………………………………………………..121. Същността на крайното навиване

В машините и устройствата се използват широко детайли като валове, стъкла и пръстени с фланци, дискове, зъбни колела. Обикновено се правят чрез струговане или фрезоване на заготовки, изрязани от пръти. Такива технологични процеси се характеризират с ниско използване на метала и култура на производство, висока трудоемкост и специфични енергийни разходи. Следователно, в съвременното машиностроене, когато се получават части от този клас, те се стремят да заменят процесите на рязане с процеси на студена обемна деформация, по-специално лицево валцуване.

Отличителна черта на операциите на валцуване от операциите на щамповане е локалният характер на прилагане на деформиращата сила и по-специално към крайната повърхност на детайла, което може значително да намали специфичната и общата обща деформационна сила.

Резултатът от използването на процесивалцуването е намаляване на потреблението на метал от 15 до 30%, а сложността на производството на части е намалена до 30%. Ниската цена на необходимата инструментална екипировка, заедно с високата му издръжливост, гарантира ефективното използване на процесите както в дребномащабно, така и в широкомащабно производство.

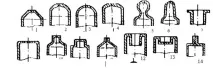

Продуктите, получени чрез валцуване, са много разнообразни по форма, а именно плътно валцувани (без ос) ролки на ролкови маси и лентови транспортьори, цилиндри, резервоари и приемници за сгъстени и втечнени газове (Фигура 1).

Фиг. 1. Детайли, получени от тръби чрез метода на крайно валцуване

1 - 6 - уплътнени сферични, елипсовидни и параболични дъна;

7 - тръбопроводни фланци; 8 - 11 - плоски и стъпаловидни дъна и шийки; 12, 13 - детайли с вътрешна обръщане; 14 - щифтове на ролки

2. Прилагане на студено крайно валцуване (XTR)

Процесът осигурява висока точност и ниска грапавост на повърхността на получения продукт, което в повечето случаи позволява да се изключи по-нататъшна обработка от процеса.

Могат да се получат и части от пневматични или хидравлични цилиндри, кухи пръти със сферична пета, капаци на амортисьори, решетки и адаптери за топлообменници; пръчки със специфичен или коничен край; тръбни анкери и метални конструкции; стъпаловидни валове, втулки и др

Една от най-ефективните области на приложение на разглеждания процес е производството на удебеления в краищата на тръбата и производството на части с външни рамена или вътрешни перли или обръщане.

Фигура 2.1 показва детайл от ролка на лентов транспортьор, получена от тръбна заготовка чрез нейното крайно валцуване, т.е. чрез завъртане на крайните секции навътре. спестяване на материали инамаляването на интензивността на труда при производството на тази част е очевидно.

Фиг. 2.1 Ролка на лентов транспортьор, получена чрез крайно валцуване

Заготовките за процеси на валцоване са тръби или отпадъци от производство на тръби, като обхватът на заготовките в диаметър D е от 20 до 630 mm, дебелина на стената S от 0,8 до 34 mm, дължина L - без ограничение. Съотношението S / D е приемливо от 0,02 до 0,1

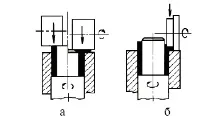

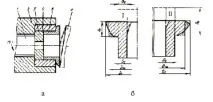

Процесът и схемата на крайно валцуване с вътрешен дорник са показани на фигура 2.2.

Фигура 2.2 Схеми на крайно валцуване с вътрешен дорник

a - без изтъняване на стената, b - с изтъняване на стената

Материалът на заготовките е въглеродна стомана, средно въглеродна стомана, инструментална стомана, както и някои марки легирана стомана, цветни метали и техните сплави.

Крайното валцуване с вътрешен дорник (Фигура 2.2) се осигурява от перпендикулярно разположение на ролката спрямо оста на въртящия се детайл. В този случай крайното валцоване може да се извърши както без изтъняване на стената, така и с изтъняване на стената на получения детайл.

От голямо значение за формата на получения продукт е естеството на промяната на формата на детайла. При валцоване на заготовки от края с коничен инструмент (Фигура 3.4) може да възникне следното:

- валцоване чрез огъване - има двустранен поток от метал в контактната зона на валцоващия валяк с детайла. В този случай има постепенно увеличаване на кривината на изпъкналата свободна повърхност на образуваното рамо по време на цялата операция на оформяне. Процесът е придружен от намаляване на вътрешния диаметър на детайла;

- фланцово валцоване - в началния етап на валцоване детайлът има преобладаващо протичане на метални слоеве в контакт с ролката, което води до обръщане на тази част на детайла и до образуване на остър ръб върхупериферна част на крайната повърхност на яката.

Освен това крайното валцуване може да се извърши както на инсталации без вътрешен дорник (Фигура 2.3), така и с него (Фигура 2.2).

Фигура 2.3 Разточване на външната яка

а - схема на търкаляне; b - формата на яките,

получени в резултат на кацане и флангиране,

I - кацане; II - фланец.

1 - ежектор; 2 - шпиндел; 3 - опорен лагер; 4 - матрица;

5 - заготовка; 6 - деформираща ролка.

Използването на методи за ротационна обработка значително разширява обхвата на процесите на студена обемна деформация.

3. Предимства и недостатъци на XTR

Валцовите ролки могат да имат отворени и затворени калибри. Валцоването в затворени калибри осигурява по-добро качество на краищата на пръстените, които се обработват, но не изключва възможността за образуване на грапавини, мивки и други дефекти, поради което използването на лицеви ролки е по-ефективно.

Затвореният метод на валцуване се характеризира с въртене на матрицата и вътрешната ролка в една и съща посока и отстраняване на техните оси, в резултат на което заготовката се валцува до външен диаметър, равен на вътрешния диаметър на матрицата.

Предимствата на този метод на валцуваневключват стабилния баланс на детайла по време на процеса на деформация, следователно необходимостта от поддържащи ролки е елиминирана. В допълнение, чрез валцуване на детайла в матрица, външният диаметър на получените пръстени може да бъде осигурен с висока точност.

Въпреки това, големите сили, необходими за запълване на матрицата, ограничават използването на затворения метод на валцуване, тъй като те практически не позволяват получаването на продукти със значителни размери.

Към значителните недостатъци на този метод, които също го ограничаватприложенията включват необходимостта от смяна на матрици при обработка на продукти с различни размери и невъзможността за получаване на пръстени, профилирани на външната повърхност.

Използването на затворен метод на валцуване е най-подходящо за производството на прецизни продукти с малък размер със сложен профил по вътрешната повърхност, като например пръстени на търкалящи лагери.

Локален характер на прилагане на натоварването::

– намалява общата сила на деформация; контактни напрежения, действащи върху инструмента; разходи за метал с 30%; сложността на производството на детайла с приблизително 20% в сравнение с машинната обработка;

– повишава физико-механичните свойства на обработвания метал,

осигурява оптимално подреждане на влакната си;

– повишава експлоатационните свойства на получените части.

Основни предимства на XTR:

1. Ниски разходи за инструменти, кратко време за предпроизводство, използване на оборудване с относително малка мощност при производството на големи части, лесна автоматизация,

2. Може да се прилага при производство на малки партиди

3. Усвоени са технологични процеси за челно валцоване на заготовки от стомани ШХ15,

SHX15ST, 40X, 20, 45 и D16 и др.

Като заготовки се използват изрязани заготовки от тръби или пръти, които са свободно монтирани в матрицата с празнина до 0,3 mm на страна.

Ролките могат да бъдат цилиндрични или конични (фиг. 3.1). Съгласно схемата за слизане се оформят вътрешни и външни яки. Диаметърът не зависи от размера на детайла, обикновено 250 - 400 mm.

Големи технологични възможности (ъгъл 5 - 15° спрямо оста на въртене на детайла).

1. Сложността на формата на ролката зависи от размера и формата на частта.

Фиг.3. Технологиченсхеми за крайно валцуване

Промяната на формата на заготовките се извършва по време на крайното валцуване на високопроизводителна машина или на струг.

По време на триене, в точката на контакт на детайла с инструмента, детайлът се нагрява локално в зоната на обработка и по този начин губи сила само там, където е необходимо.

4. Съвременно приложение на XTR

SFTC непрекъснато работи върху подобряването и отстраняването на грешки както на програмата Deform като цяло, така и на нейните отделни модули, постигайки по-добро съответствие между получените резултати и полеви експерименти.

По-специално, през последната година SFTC постигна значителен напредък в моделирането на процеси на индукционно нагряване, различни операции на рязане и пръстеновидно валцоване. Разточването на пръстени е сложен процес от гледна точка на моделирането с крайни елементи. За симулиране на подобни процеси преди две години беше разработен специализиран модул RingRolling3D, който може да работи както като отделен модул, така и като приложение към Deform 3D.

Резултатите от решаването на няколко задачи от тази област в сравнение с експериментални данни са представени по-долу.

4.1. Моделиране на валцоване на заготовка за зъбно колело.

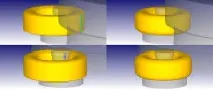

Задачата е решена от служители на SFTC. Температурата на процеса е 1000 C. Задвижващата ролка се върти със 120 rpm. Притискащата ролка се движи с предварително определена, променяща се във времето линейна скорост.

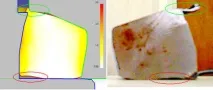

Фигура 4.2 показва модела в самото начало на процеса на валцуване (горе вляво), вмеждинен етап на процеса (горе вдясно). Незапълване на матрицата (червена елипса) и прекомерно количество метал, изтичащ в резеца (зелена елипса) са получени както при симулация (долу вляво), така и в реален експеримент (долу вдясно).

Необходимо е да се обърне внимание на острата издатина на вътрешния диаметър на пръстена. С тези технологични параметри, появата на този дефект беше предвидена в хода на симулацията и потвърдена от пълномащабен експеримент.

Резултатите от още две задачи бяха представени от специалисти от Jernberg Industries.

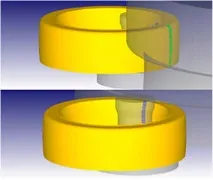

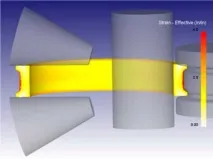

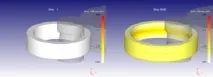

Материалът на заготовката е стомана 8620 (американският аналог на българската стомана 0ХГНМ). Процесът протича при температура 980 C. Задвижващата ролка се върти с честота 60 rpm. Притискащата ролка се движи с постоянна линейна скорост от 10 мм/сек. Заготовката по време на процеса прави 27 оборота около собствената си ос.

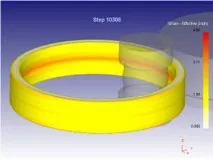

Крайната част е пръстен с фланци в двата края. За поддържане на плоскостта на краищата на пръстена се използват спомагателни направляващи ролки. Около 40 000 хексаедрични осем възлови крайни елемента бяха използвани за адекватно описание на геометрията на детайла. Използвани са паралелни изчислителни технологии за ускоряване на изчисленията. Разпределение на цветовата скала на интензитета на пластичната деформация в края на процеса.

4.2. Симулация на процеса на студено валцуване.

Споредот Jernberg Industries, и двете задачи показаха много добра конвергенция с резултатите от реалния процес.

1. Смирнов V.S. теория на търкалянето. Москва: Металургия, 1697, 462 с.

2. Аксенов Л.Б. Теория, технология и оборудване за формоване на метали. Издателство: SPbGTU, 1997, 111 с.