Ролки за смесване

Ролките са най-простият смесител за материали с висок вискозитет; за първи път са използвани за приготвяне на каучукови смеси от Едуин Шафе през 1835 г. На ролките смесването на материала се извършва в пролуката между две успоредни, въртящи се една към друга. кухи цилиндри (ролки). Ролките се разделят според диаметъра на ролките на лабораторни - с диаметър на ролката по-малък от 225 mm (особен случай от тях са микроролките с диаметър на ролката 40-80 mm) и производствени - с. диаметър на ролката от 300 до 800 мм. Основните размери на ролките, произведени в СССР, са унифицирани в съответствие с препоръките на CMEA (Таблица 4.2).

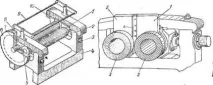

Схематична диаграма на конвенционални двуролкови ролки е показана на фиг. 4.11. На основната плоча са монтирани 4 бр

Ориз. 4.11. Принципна схема на двувалцови ролки. Пояснения в текста. Ориз. 4.12. Стрелки за спиране на преобръщане:

'J, 5 - плъзгащи се половини; 2 - предна ролка; 3 - задна ролка; 4 - стоманен план, фиксиран върху предната стрелка.

Таблица 4.2. Технически характеристики на ролките, използвани в

Диаметър на ролката, мм

Чия част от ролките, мм

Ролки-450 лабораторни - VPL-225X450*

Нагревателни ролки-630 - VP-315X630 масивен под

Нагревателни смесителни ролки - VP-660X1500

Ролки за смесване - VP-660X2130 подгряване 660X2130

Ролки за пресоване - VPP-660X2130 660 660

* На всяка ролка има DC задвижване. Забележка. Повърхността на рулата е гладка.

Две рамки 2, в чиито отвори са закрепени ролки 1 в лагери 5 и 7. В края на задната ролка е конзолно задвижващо зъбно колело 6. Компонентите за смесване са полимер, пластификатори, натрошени твърди съставки (талк,сажди, креда, азбест и др.) се зареждат в междината, в която се получава смесване поради интензивна деформация на срязване, придружена от силно отделяне на топлина. Ролки 1 обикновено се изработват от охладено желязо. Работната повърхност се избелва на дълбочина 15-18 mm; в този случай повърхностната твърдост по Бринел трябва да бъде HB = 300–450. Външната повърхност на ролките е шлайфана до клас на чистота 7-9. По повърхността на валците на трошачката под ъгъл 7-11° се фрезоват гофри с дълбочина 4,5-6 mm и ширина 4,5-15 mm; краищата на кифличките се оставят гладки.

Рошков смесително-нагревателен 660X X2130

Ролките на ролките са направени кухи. Те се доставят с горещ охладител, който може да се използва като легло, нагрято масло, прегрята вода. Ролките от ролки, предназначени за обработка на топлочувствителни материали, са оборудвани със система за интензивен топлообмен - пробити или фрезовани канали, разположени директно на повърхността на ролката, в които охлаждащата течност циркулира с висока скорост. Ролките на лабораторните ролки обикновено са снабдени с електрическа система за отопление. В зависимост от предназначението на ролките скоростта на ролките може да бъде еднаква или различна. В последния случай скоростта на въртене на задната ролка U2 е по-висока от

Околна скорост на ролките, m/mi

Габаритни размери на ролките, мм

5740 3865 3078 33 LLC

Преден интерфейс. Съотношението на периферните скорости на ролките се нарича триене.

За да регулирате разстоянието между ролките, лагерите на предната ролка 5 могат да се преместват с помощта на регулиращи винтове 3 в отворите на рамката 2. Лагерите се предпазват от движение нагоре от траверси 8, които са завинтени към рамката. За да настроите правилно разстоянието, регулиращите винтове са снабдени със стрелки.везни. При ролки с големи диаметри и дължини регулиращите винтове се задвижват от специални електродвигатели. На малки и по-стари ролки винтовете се завъртат на ръка.

При валцуване на полимерен материал в пролуката между ролките възникват дистанционни сили, които са пропорционални на ефективния вискозитет на валцувания материал и могат да бъдат от 3,5 до 11 kN на 1 cm от дължината на ролката. „За да се предотврати счупване на ролките, в краищата на регулиращите винтове са монтирани предпазни шайби, които се срязват при претоварване.

Ролките на ролките обикновено са монтирани в плъзгащи лагери. Смазването на лагерите е циркулиращо (от специална помпа или от лубрикатор). За отстраняване на топлината корпусът на лагера на производствените ролки е оборудван с кожух с водно охлаждане.

За да предотвратите навлизането на рулонен материал

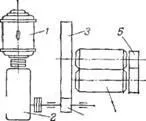

Ориз. 4.13. Групово задвижване на ролки:

1 - електродвигател; 2 - редуктор; 3 - голяма предавка; 4 - "малка предавка; 5 - фрикционни зъбни колела; 6 - ролки-.

Лагерите в краищата на ролките монтират профилни плочи 10 (наречени "ограничителни стрелки"), всяка от които се състои от две половини, монтирани съответно върху лагера на предните и задните ролки. На една от половините на превключвателя е монтирана стоманена греда, която покрива празнината, образувана между превключвателите, когато ролките се раздалечават (фиг. 4.12).

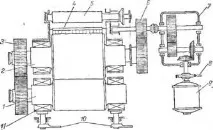

В повечето случаи задвижването се осъществява от променливотоков двигател. Воденето може да бъде групово и индивидуално. Специфична особеност на работата на ролковото задвижване е широк диапазон от промени в мощността, консумирана от ролките. При групово задвижване няколко (обикновено две) ролки се задвижват от един мощенсинхронен електродвигател, свързан към задвижващия вал чрез скоростна кутия (фиг. 4.13). Груповото задвижване позволява да се намали инсталираната мощност и допринася за увеличаване на cos IF на блока. При индивидуално задвижване (фиг. 4.14) се използва електродвигател, чийто преобръщащ момент се изчислява от макс.

Ориз. 4.14. Индивидуално ролково задвижване:

I - предна ролка; 2 - задна ролка; 3 - фрикционни зъбни колела; 4 - режещ нож; 5 - навиващ барабан; 6— задвижващи зъбни колела; 7—редуктор; 8 - спирачно устройство; 9 - електродвигател; 10 - механизъм за регулиране на пролуката между ролките; 11 - лагери.

Малко натоварване. Това изисква приблизително един и половина пъти резерв в сравнение със средната стойност на консумираната мощност по време на работния цикъл. Надценяването на инсталираната мощност води до намаляване на cos f на уреда. Следователно в големите предприятия почти никога не се използва индивидуално задвижване.

Регулируемото задвижване осигурява възможност за промяна на периферната скорост на въртене на ролките (от 6,3 до 25 м/мин) и триенето (от 1:1 до 1:4); използва се само на лабораторни ролки.

Горната граница на периферната скорост на предната ролка се дължи на изискванията за безопасност; периферната скорост на предната ролка може да бъде не повече от 38 m/min, скоростта на задната ролка обикновено е по-висока.

За незабавно спиране на ролките в случай на навлизане на дрехи или ръце на работник в тях се използва устройство, наречено аварийно спиране (виж фиг. 4.11), което се състои от кобилица, свързана с авариен превключвател и кабел или верига 9, опъната по протежение на предните и задните ролки на такава височина, че операторът, обслужващ ролките, може да го задейства от всяко място. Превъртете времето за спиране наненатоварени ролки не трябва да надвишава 1,5-2,0 s. Ролките от натоварени ролки спират почти моментално. При индивидуално задвижване, аварийното спиране изключва задвижващия двигател и активира челюстна спирачка, монтирана на вала на двигателя. При групово задвижване аварийното спиране изключва съединителя. В този случай съединителят обикновено се управлява механично.

На валяци със стари конструкции операторът, за да подобри равномерността на смесването, ръчно периодично отрязва слоя материал, обгръщащ предния валяк, усуква го на ролка и отново го насочва в пролуката. Съвременните ролки са оборудвани с нож за механично рязане, монтиран върху опора, който се движи възвратно-постъпателно по ходовия винт, монтиран по протежение на ролката. Понякога се осигурява допълнително задвижване на ролките за напречното движение на ножа, който в този случай извършва сложно движение, което имитира операциите, извършвани от ролката: ножът се довежда до повърхността на ролката, стои известно време и отрязва масовата лента; след това се движи по ролката и се отдалечава от нея (в този момент нарязаната маса отново се изтегля в пролуката).

На някои модели лабораторни ролки, използвани за изследователски цели, е инсталирано специално контролно-измервателно оборудване, предназначено да измерва параметрите на режима на валцуване. Измерването на дистанционните сили се извършва с помощта на мездози, монтирани в краищата на винтовете, които регулират празнината. Температурата на валцувания материал се измерва от термодвойка, вградена в ролката. Скорост

Ориз. 4.15. Схема на процеса на валцуване.

Въртенето на предните и задните ролки се определя от показанията на оборотомера (монтиран само на ролки срегулируема скорост на ролката).