Роснефт По въпроса за подобряване на надеждността на проектирането на кладенци в сложни условия на развитие

B.A. Erka Ph.D., A.V. Khabarov, N.A. Gerasimenko TNNTS LLC

Поради увеличаването на дела на трудновъзстановимите резерви в портфейлите от активи на петролните компании и пробиването на дълбоки кладенци в трудни хидрогеоложки условия (разработване на петролни ръбове), нараства спешността на проблема за подобряване на надеждността на дизайна на кладенците, за да се намали вероятността от напречни потоци зад корпуса. Флуидните потоци зад обвивката зад обвивката могат да повлияят неблагоприятно на процеса на производство на нефт поради възможността за значително увеличаване на GOR или водния спад на произведения продукт. Образуващите се канали в циментовия камък допринасят за филтрирането на течности през пръстеновидното пространство от газовата шапка до кладенеца, което от своя страна води до намаляване на дебита на нефт. Сложността на откриването на потока е, че някои от тях са скрити, а повишеният газов фактор по време на производството на нефт може да възникне и по други причини. Често лошото качество на закрепването на облицовката се дължи на малка пръстеновидна междина между обшивката и стената на кладенеца, невъзможността да се получи хомогенен циментов пръстен зад облицовката, което води до намаляване на капацитета за задържане на циментовия камък.

Производственият опит показва, че при експлоатационен живот на кладенеца Twell = 10 години се губят до 75% от наличните за добив запаси, от 10 до 20 години - 25-50%, а при експлоатация на кладенеца от 30 години - само 10-15%. В тази връзка надеждната изолация на пръстеновидното пространство на кладенците и увеличаването на неговата издръжливост е от актуално значение [1].

Ключови фактори, влияещи върху процеса на затягане на корпуса

Съществуваголям брой фактори, влияещи върху процеса на циментиране на кладенеца - природни фактори (термобарични условия, тектонски нарушения, свойства на резервоара и др.), технически и технологични (състояние и дизайн на сондажа, материали за запълване, технологични параметри) и организационни (ниво на квалификация на персонала и др.).

Основните трудности при фиксирането на кладенци:

» подем на циментов разтвор;

» междуслойни потоци;

» течни прояви;

» почистване на сондажа от филтърната утайка;

Колоните» не са разрешени.

Ако недостатъчното повдигане на разтвора или недопускането на колоните като цяло е свързано с нарушение на технологичния график по време на циментирането, тогава междуслойните напречни потоци, флуидните прояви и лошото качество на почистването на кладенеца изискват промяна в технологията на циментиране и използването на други запушващи материали, както и подобряване на качеството на геофизичното проучване на кладенеца.

Има доста методи, технологични мерки и технически устройства, чието комплексно приложение позволява да се премахнат пръстеновидните газови прояви в кладенци и да се възстанови херметичността на пръстеновидното пространство. В местната и чуждестранната практика е натрупан много опит за предотвратяване на миграцията на газ. Разработените мерки за предотвратяване и премахване на напречните потоци включват както подобряване на технологията на изграждане и експлоатация на кладенци, така и разработване на нови технологични средства и методи за елиминиране на газовите потоци зад корпуса.

Съществуващите технологии за предотвратяване на газовите потоци зад корпуса са насочени главно към подобряване на качеството на циментирането, осигуряване на по-пълно и равномерно изместване на сондажната течност, отстраняване на кална торта от стенатакладенци, разработване на нови циментови състави, прилагане на обсадни пакери. Коригиращо циментиране под налягане, инжектиране на различни уплътняващи съединения, прехвърляне на кладенеца към схема на работа на пакер, използване на метални надлъжно гофрирани тръби, лепенки и др.

Основни методи за елиминиране на пробив на газ от пръстеновидното пространство

Вътрешният опит показва, че висок GOR се появява поради [1]:

» неправилно определяне на GOC или WOC в около 38% от ямките;

» в 29% от случаите с поглъщане на фугиращата смес и в резултат на това подуване на циментовата суспензия;

» междуслойните потоци представляват около 15-25%;

» течни прояви - 5%;

» 5-13% е свързано с недопускане на колони.

В момента има няколко основни области, свързани с решаването на проблема с пробива на газ:

Изолиране с механични средства, въвеждане на оборудване за пакетиране. Този метод има достатъчно висока надеждност, лекота на инсталиране и относително ниска цена. Средната успеваемост на работите по изолиране на пробив на газ с механични средства е повече от 90%. Но наред с предимствата, този метод има и своите недостатъци, като:

» липса на методи за определяне на плътността на прилягането на пакера;

» висок риск от невъзможност за изваждане на пакерите при падане на елементи от сондажно помпено оборудване;

» увеличение на разходите за последващи ремонти на кладенци;

» силното корозивно износване на вътрешната повърхност на колоната също намалява ефективността на този метод.

Традиционни методи за ремонтни и изолационни работи (RIR) [2],например, инжектирането на различни състави показва ниски нива на успех при значително по-високи разходи в сравнение с използването на пакер оборудване.

Ефективността на изолационните работи до голяма степен зависи от информацията за причината и местоположението на източника на потока, а технологичните схеми и методи за циментиране под налягане са почти еднакви във всички случаи и могат да се различават при избора на зона за въвеждане на циментовия състав в пръстена.

Основните недостатъци на RIR:

» висока цена на работа;

» необходимостта от затваряне на кладенеца в резултат на намаляването на пропускливостта на зоната на формиране на дънния отвор;

» сложността на работата.

Възстановяването на херметичността на пръстеновидното пространство изисква значителни разходи - около 15 - 20% от цената на целия кладенец.

При разработването на нефтени ръбове може да се осигури най-равномерното развитие на нефтените запаси, когато кладенците проникват в междинни слоеве на продуктивна формация на разстояния, определени чрез изчисления до контактите вода-нефт и газ-нефт с хоризонтален кладенец. По време на експлоатацията на такива находища често се случват газови пробиви зад корпуса и в резултат на това висок газов фактор по време на добива.

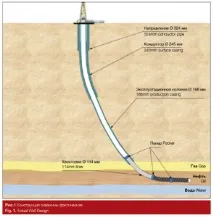

При разработването на петролния ръб в находищата обикновено се използва следният дизайн на кладенеца: посока, проводник, производствена колона 168 (178) mm, обувка, която е монтирана на покрива на продуктивната формация, 114 mm филтърна обвивка със слепи тръби в горната част се спуска в продуктивния хоризонт, последвано от циментиране на слепи тръби с ръкав (Фигура 1).

Основният проблем при изолирането на горната част на обшивката е малкият пръстен между обвивката и стената.кладенци. Външният диаметър на втулката на втулката е 127 mm, диаметърът на отворения отвор е 143 mm, междината е 8 mm. Сравнително малката ширина на циментовия пръстен в газонаситения интервал ни позволява да направим предположение за високата вероятност от потоци зад корпуса. Данните от OCC не дават еднозначен отговор за качеството на циментирането.

Препоръки за минимизиране на потоците зад корпуса

За да се сведат до минимум рисковете от потоци зад корпуса, има няколко възможности за подобряване на надеждността на конструкцията на кладенеца:

1. Използвайте разширители, когато пробивате хоризонтални кладенци, за да увеличите диаметъра на отвора от 143 mm на 156 mm, като същевременно поддържате текущия диаметър на обшивката от 114 mm. Използването на разширяващи се устройства ще осигури по-добро закрепване на колона (лайнер) с малък диаметър чрез увеличаване на площта на циментовия пръстен, но тази технология има значителни недостатъци - сондажният инструмент се забива, когато сондажът се разширява със специално оборудване.

2. Използването на експандиращи циментови състави ще повиши адхезията на циментовия камък към обсадната колона и стената на сондажа. Значителен недостатък на използването на такива състави е тяхната висока цена и не гарантиран солиден циментов пръстен.

3. Използването на пакерни елементи може значително да намали риска от потоци зад корпуса. Техният основен недостатък е необходимостта от непропускливи стегнати скали на мястото на монтажа; при липса на такова условие циркулацията в пръстена ще се появи по протежение на скалата зад пакера.

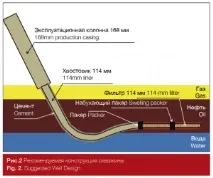

След като са разгледани голям брой възможности за подобряване на надеждността на дизайна на кладенеца, се предлага да се използва комбиниран вариант като тест за намаляване на рисковете от пробив на газ попръстеновидно пространство в сондажа:

» за регулиране на профила на кладенеца с влизане на обшивката под OWC и последващото му връщане в нефтената част на резервоара и циментиране на муфата. Предполага се, че прилагането на този профил значително ще намали рисковете от пробив на задкорпусен газ поради „хидравличното уплътнение” (Фигура 2). Основният недостатък на такова разпределение на сондажа е повишената сложност на разпределението (навигация).

» се предлага да се включи отделящ пакер с набъбващ в масло гумен елемент в комплекта на филтърната обвивка. Включването на този елемент в инструменталната екипировка на обшивката ще позволи отрязване на част от хоризонталния участък с газови пробиви. За да се увеличи количеството натрупан добив на нефт от един кладенец, е достатъчен един пакер, който разделя хоризонталния участък на две части.

Вероятно няма да е възможно да се премахнат надеждно потоците зад корпуса, като се използва само един от представените методи. За да се намалят рисковете от миграция на течности зад корпуса, е необходимо да се приложат няколко от най-подходящите варианти за елиминиране на потоци зад корпуса едновременно.

За да се намали вероятността от пробив на газ зад облицовката, е необходимо да се коригира профилът на кладенеца с включването на набъбващи в масло пакерни елементи в инструменталната екипировка на обшивката. Предложената система за завършване на сондажи значително ще минимизира рисковете от пробив на газ зад корпуса по време на експлоатация на сондажа без значително увеличение на разходите за сондиране.

Въз основа на гореизложеното, за да се сведат до минимум рисковете, е необходимо да се подходи компетентно към избора на конструкция и нейното профилиране на етапа на проектиране, това ще избегне ранните флуидни потоци от горните хоризонти и необходимостта от скъп ремонт и изолациявърши работа.

Референции:

1 Булатов А.И., Макаренко П.П., Проселков Ю.М. Разтвори за промиване и фугиране на сондажи. Недра, 1999, с. 424;

2 Бейли Б., Тайри Д., Елфик Д. Диагностика и ограничаване на притока на вода, 2001 г., стр. 25