Щепселни връзки

Резбови връзки

При монтажа на резбови връзки трябва да се осигури точността на взаимното разположение на частите, тяхната плътност и здравина, дължащи се на предназначението на връзката и посочени в технологичните документи.

Повърхностите, които трябва да бъдат сглобени, трябва да са плоски, да имат определен клас на грапавост и да нямат цепки и неравности по ръбовете и дупките. Резбовата част на крепежните елементи не трябва да бъде повредена. Профилът на резбата трябва да е пълен. Дълбочината на завинтване на винтовете и шпилките в отворите с резба на частите трябва да бъде най-малко 1,35dв чугунените части и най-малко 1,0dв стоманените части (dе външният диаметър на резбата). Дължината на болта или шпилката трябва да бъде такава, че след затягане на връзката издатината на свободните краища от гайката да има най-малко две и не повече от три резби.

Монтажните ключове трябва да съвпадат с главите на крепежните елементи по отношение на формата и размерите на устата, както и условията за затягане на резбовите връзки. Дължината на дръжките на гаечния ключ трябва да осигурява достатъчно затягане на резбата. Обикновено дължината на дръжката на гаечния ключ не надвишава 15d. При сглобяване на резбови връзки трябва да се има предвид, че при диаметри на резбата, по-големи от 15–20 mm, силата, създадена върху такава дръжка, когато резбата се затяга от работник с нормално физическо развитие, е малко по-малка от необходимата. Напротив, при затягане на резба с диаметър по-малък от 10 mm, същата сила може да бъде прекомерна.

По време на работа точността на монтажа се проверява визуално или с помощта на сонди. Проникването на сондата в фугата трябва да бъде с еднаква дълбочина по целия периметър. За плътни фуги контактната площ на частите се контролира с боя. Ако броят на петната е по-малък от посочения, контактните повърхности се остъргват.

Монтаж на фибивръзките се правят чрез завинтване на шпилките без прекомерно усилие в основната част до отказ. При критични връзки шпилките са снабдени с устойчиво рамо. По отношение на повърхността на фугата оста на шпилката трябва да бъде строго перпендикулярна. В отворите на втората част всички шпилки трябва да заемат централно положение с равномерна междина между резбите и границите на отвора.

След монтажа се монтират контролни щифтове, за да се фиксира относителната позиция на частите. Трябва да има поне два шрифта, разположени на възможно най-голямо разстояние един от друг.

При сглобяване на части монтирането на болтове в отворите на хоризонтална фуга обикновено се извършва отдолу. Върху болта веднага се завинтва гайка. При многоболтови връзки монтирането на болтове по периметъра на връзката се извършва напречно. Това е особено важно при свързване на части, които са в състояние на нестабилно равновесие. Поставянето на първите три или четири болта с гайки в този случай създава застраховка срещу случайна загуба на баланс. Всички гайки при настройка на болтовете се завинтват на ръка по цялата свободна резба на болта. За равномерно затягане на резбите в многоболтови връзки гайките се завинтват последователно. При линейни връзки затягането се извършва от средата към ръбовете на две или три стъпки, като всеки път се увиват гайките под същия ъгъл.

При контурни връзки гайките също се затягат кръстосано на няколко етапа.

Краят на затягането се определя от появата на повреда във въртенето на гайките при нормалната дължина на дръжката на гаечния ключ. При прецизни и критични връзки резбите се затягат с крайни (калибрирани) ключове.

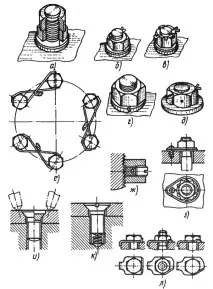

За предотвратяване на саморазвинтване най-широко се използват следните:видове заключване (фиг. 5): а - контрагайка; b - шплинт над края на нормална гайка; в - шплинт на гайка с прорез или замък; g - разделена пружинна шайба; d - шплинт в проходния отвор на гайката с болт; e - телени плетени групи от глави на винтове или болтове; g - заключващ винт; h - заключваща шайба с дванадесетстранен отвор и винт; и - чрез пробиване на ставите на глави и части; до - ипотечна пружина в сляпа дупка; l - сгъваеми заключващи шайби, както и монтиране на главата и гайката върху слой боя, епоксидна смола, лепило, лак и др. Най-надеждните от тях са методите c, e, e, h.

При използване на разделителна шайба (фиг. 5, d) празнината между нейните краища в затегнато съединение е задължителна, но не трябва да надвишава 1,5 mm за d = 10 ÷ 16 mm и 2 mm за d = 18 ÷ 24 mm.

Телените връзки (фиг. 5, f) трябва да бъдат разположени така, че телта да е опъната в посока на саморазвиване. Методът на заключване с фиксираща шайба (фиг. 5, з) се използва на значително разстояние от монтажния отвор до краищата на съединението. Вградените пружини (фиг. 5, j) се използват при лесно деформируеми повърхности на съединителните части.

Степента на затягане на критичните многоболтови връзки се контролира от празнината на кръстовището на гайката с шайбата или с монтажната подложка. Размерът на празнината е посочен в технологичната документация. Например, за основите на електрическите машини параметърът за контрол на празнината се определя от проникването на сонда с дебелина 0,05 mm в междината на дълбочина не повече от 5 mm.

Ключови връзки

За образуване на неподвижна връзка на вала и свързания с него отвор на ролката се използва специална част - ключ. За предаване се използва шпонковата връзка на вал с отвор (шайба, вентилатор, съединител, зъбно колело и др.)въртящ момент.

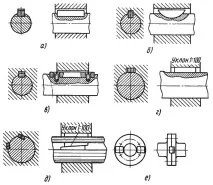

В зависимост от формата, вида на жлебовете и метода на монтаж, ключовете могат да бъдат (фиг. 6): a - призматични ипотеки, 6 - сегментирани, c - призматични водачи, d - на плоскост, d - тангенциална, e - челна повърхност и др.

Най-често използваните призматични и сегментни ключове. По отношение на валовете те обикновено имат плътно прилягане, а във втулките - приплъзване или плъзгане. Поставянето на ключовете се извършва чрез фино изпиляване и изстъргване.

При засаждане на части върху ключовете се използват операциите и техниките, използвани при сглобяването на пресови съединения.

Шлицови връзки

Слотът е жлеб с определен профил, изрязан върху повърхността на част. Свързващите слотове се характеризират с правилната форма и точността на размерите. Обикновено шлицовите връзки се използват за сглобяване на валове с работни колела и са проектирани да предават големи въртящи моменти. Всяка кухина на колелото съответства на издатина на вала и обратно. В сравнение с шпонковите съединения, шлицовите връзки са здрави и осигуряват по-висока точност на центровката на вала и колелото.

Според формата на издатините на вала се разграничават (фиг. 7): а - правостранни, б - еволвентни и в - трапецовидни (триъгълни) шлици, най-разпространени от които са правостранните.

Правостранните шлицови връзкиса центрирани по три начина: по страничните повърхности на шлиците, по външния диаметър, по вътрешния диаметър.

Трапецовидни и еволвентни шлициобикновено се сглобяват с фиксирано прилягане за предаване на висок въртящ момент; центрирайте ги върху страничните повърхности на шлиците.

Мобилните шлицисе сглобяват ръчно. Засглобките от фиксирани шлици използват работните методи и устройства, използвани при сглобяването на пресови съединения.

Пресови връзки

Пресови връзки се наричат връзки с гарантирана плътност на отвора на работното колело върху вала. Те се получават чрез принудително натискане на вала в отвора - чрез пресоване; така без допълнителни закрепвания се осигурява неподвижност на свързващите части. Според естеството на силовото въздействие е възможно да се разграничи импулс (удар) и статично натискане.

Статичното пресованесе характеризира с относително ниска степен на нарастване на силата на натиск. Импулсното пресоване по време на ремонтния монтаж най-често се извършва ръчно, като се използват удари с чук като натискаща сила.

За създаване на голямо смущение, два пъти по-голямо от обичайното, се използва монтаж с нагряване на детайла - отвори или с охлаждане на детайла - вал. Нагряването на малки части се извършва във вани с горещо (110 - 120 ° C) масло. Големите части се нагряват в съпротивителни пещи, ковачници, многопламъчни газови горелки и др. Охлаждането обикновено се използва за малки кухи части и се извършва в течни газове (въздух, азот) или в твърд въглероден диоксид.

За правилното разположение на частите и точната посока на усилието по време на импулсно и статично пресоване се използват направляващи устройства и дорници.