SPUNBOND TECHNOLOGY описание на производствения цикъл

Спанбонд е технология за производство на нетъкан материал, която се състои в отделяне на тънки непрекъснати нишки (филаменти) от полимерна стопилка чрез фильори, полагането им в платно, последвано от свързване по различни методи.

Също така технологията spunbond е известна като филтриран метод за производство на нетъкан текстил. Същността на метода спанбонд се състои в директното образуване на синтетични нишки или влакна от полимерни стопилки с почти едновременното им полагане в платно. При полагане на нишки (влакна) в платното в омекотено състояние, чрез залепване на нишките се получава готов нетъкан текстил.

Когато охладените нишки (влакна) се полагат в платно, се получава платно, което се закрепва по обичайните методи: термично свързване на каландр, импрегниране със свързващи вещества, последвано от сушене, пробиване с игла и др., Във връзка с което този процес е практически метод за формиране на платно от нишки.

Основното предимство тук е изключването на подготовката на влакнести суровини и кардирането на влакната. В допълнение, този метод позволява да се получи платно със специална структура, състояща се от нишки, което определя по-високите свойства на получените нетъкани платове по отношение на такива показатели като натоварване на скъсване, устойчивост на огъване и устойчивост на абразия.

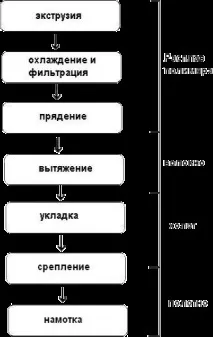

Процесът на формиране на платно включва следните основни операции:

•подаване на полимерни суровини под формата на гранули към топилното устройство (топилна глава или екструдер),

• топене на полимер и филтриране на стопилка,

•разпределение и дозирано подаване на стопилката към финерния комплект,

•формиране на безкрайни нишки,

• аеродинамично изтегляне на нишки с горещ или студен сгъстен въздух,

• образуването на платно порадиполагане на нишки върху приемащата повърхност.

Схематично процесът на спанбонд метода за производство на нетъкан материал е показан на схема 1

Схема 1. Процесът на производство на спанбонд нетъкан текстил

Процесът на влакнообразуване при производствения метод спанбонд е подобен на производството на непрекъснати влакна за производството на щапелни влакна спанбонд. Влакната се образуват от полимерната стопилка, полимерът идва от екструдера, където протича процесът на топене на гранулите, пресова се през специални отвори - матрици и се поема от студен въздух. Стопилката се филтрира във финерет през няколко слоя кварцов пясък и метални мрежи.

Матрицата е метална тънкостенна капачка (чаша) или пластина с отвори. Спинеретите за формиране на влакна от стопилка са изработени от високолегирани топлоустойчиви стомани. Чекмеджетата се различават по броя на отворите, техния диаметър и форма. Отворите на матрицата, през които се пресова стопилката, са къси капиляри с диаметър от 250 до 1200 µm. По правило фильорите са разположени върху специален спанбонд лъч, за да се образуват влакна от стопилката, за да се предотврати залепването на нишките се използват спанбонди с брой отвори от 8 до 4000. За по-плътно подреждане на влакната в платното най-често се използват две или три спанбонд греди.

Преди влакната да бъдат поставени на конвейера, те преминават през етап на изтегляне и охлаждане. По време на този процес влакната претърпяват пълно втвърдяване в разтегнато състояние, в този случай молекулярната ориентация, постигната по време на процеса на изтегляне, се фиксира в тях. Получените влакна имат висока якост и ниско удължение при скъсване. Изтеглянето на влакната става или механично, илипо аеродинамичен начин. Понастоящем най-широко използваният метод е аеродинамичният метод за изтегляне на влакна. Аеродинамичният метод използва сгъстен въздух. Разтягането на нишките става под действието на високоскоростен въздушен поток, създаден от ежектора. Втвърдяването на влакната обикновено е напълно завършено преди да влязат в ежектора. При тази схема режимът на охлаждане се управлява от вал, в който може да се създаде температурно поле с регулируем градиент. Отхвърленото влакно, напускащо ежектора, не е лепкаво и следователно може да бъде разпределено върху приемащата повърхност с помощта на механични устройства, като дефлектори (рефлектори).

В класическата схема за производство на текстилни щапелни влакна скоростта на изтегляне на нишката е 3200 m/min, което води до частично ориентирани нишки; други нишки могат да бъдат подложени на механично изтегляне за подобряване на якостните характеристики. При производството на спанбонд се използват свръхзвукови ежектори, което позволява да се получат скорости на въздушния поток с число на Мах до 3-5, което осигурява скорост на нишките до 8000 m / min и тяхното високо удължение.

За да се постигне най-равномерно и равномерно подреждане на влакната в платното, е необходимо елементарните влакна да вървят отделно едно от друго преди полагане на конвейера. Това се постига чрез използване на статично електричество, влакната се зареждат по време на разтягане и преди да бъдат положени върху конвейера. Във влакната зарядът може да се появи поради трибоелектричния ефект (свойството на материалите да образуват отрицателен заряд по време на триене) или чрез въвеждане на електрически заряди в лъча. Разреждането на влакната става в момента на докосване на заземената повърхност. Обикновено конвейерът за подрежданевлакната са изработени от метална тел и съответно заземени, когато влакната докоснат конвейера, статичният заряд се отстранява.

В зависимост от по-нататъшното приложение на нетъкания материал се използват различни видове свързване на влакна. Теоретично, платно, получено чрез технологията spunbond, може да бъде залепено по абсолютно всякакъв начин (сред тях: залепване с игла, залепване с водна струя, залепване с каландр (термично залепване), залепване чрез преминаване на въздух).

Фиг.1 Методи за свързване на влакна в схемата за производство на нетъкан материал

Най-често срещаните методи за свързване на влакна са:

•термослепване на влакна чрез гравиран каландр; •иглонабит метод; •комбинация от иглонабит метод и химическо свързване на влакна.

Крайните области на приложение на един или друг спанбонд зависят от метода на закрепване на платното. Иглонабитият спанбонд се характеризира с висока повърхностна плътност (над 150 г/кв.м.) и съответно високи якостни характеристики, което определя използването му предимно като геотекстилен материал, както и като основа за рулонни покривни материали и подови настилки. Понякога се използва комбинация от два или повече метода на залепване, за да се постигне още по-голяма здравина и устойчивост на износване.

Термично свързаният спанбонд по правило е по-лек материал (до 150 г / кв.м), предназначен за използване в много сектори на националната икономика. Термозалепен спанбонд с плътност около 150 гр./кв.м. успешно се използва като геотекстил. Като цяло диапазонът на плътност на спанбонд варира от 15-600 г/кв.м.

С текущата ситуация и прогноза за развитието на българския пазар, както и с анализ на оборудване запроизводство на нетъкан геотекстил можете да намерите в докладите на Академията за индустриални пазарни проучвания„Пазарът на нетъкан геотекстил в България“ и„Техникообосновка за организиране на производството на нетъкан геотекстил“.

Академията за индустриални пазарни изследвания предоставя три вида услуги, свързани с анализ на пазари, технологии и проекти в индустриалните сектори - маркетингови проучвания, разработване на предпроектни проучвания и бизнес планове за инвестиционни проекти.

• Маркетингово проучване • Предпроектно проучване • Бизнес планиране