Същност на кислородното рязане, класификация и приложения

Инсталация за автоматично заваряване на надлъжни шевове на черупки - в наличност!Висока производителност, удобство, лекота на работа и надеждност при работа.

Заваръчни екрани и защитни завеси в наличност!Защита от радиация при заваряване и рязане. Голям избор. Доставка в цяла България!

Рязане с кислородно горивое един от най-разпространените процеси на термично рязане. Това е процес на интензивно окисление на метал в определен обем, последвано от отстраняване на течен оксид с кислородна струя. Рязането започва с нагряване на горния ръб на метала с пламък за предварително нагряване до температурата на запалване на метала в кислород, която в зависимост от химичния състав на стоманата е 1323,1473 K. Когато се достигне температурата на запалване на горния ръб на метала, към него се подава кислородна струя от режещата дюза. Стоманата започва да гори в кислород с образуването на оксиди и отделянето на значително количество топлина, което загрява метала в горния ръб до точката на топене.

Стопилката от оксиди и желязо, образувана по горния ръб, се движи по страничния ръб на метала на кислородните струи и загрява долните слоеве на метала, които последователно се окисляват, докато металът се разреже до пълна дълбочина. В същото време ножът се движи с определена скорост в посоката на рязане. На челната повърхност на среза се образува непрекъснат слой от горящ метал по цялата дебелина. Окислението на метала започва отгоре и последователно се прехвърля към долните слоеве на метала.

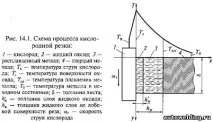

При кислородно рязане (фиг. 14.1) кислородна струя се движи в сечението със скорост ωg и окислява течния метал в слой с дебелина h'zh. Поради окисляването му се отделя известно количествотоплина, която разтопява метала в слой с дебелина hzh - h'zh и нагрява твърдия метал отпред, по режещия фронт. Окисляването на слоевете разтопен метал се извършва при интензивно смесване със струя стопилка върху челната повърхност на среза.

За да се осъществи процесът на рязане с кислород, трябва:

- контакт между кислородната струя и течния метал;

- нагряване на неокислен метал до температурата на запалване;

- отделянето на продукти от горенето на определено количество топлина, достатъчно за създаване на слой от разтопен метал върху повърхността на рязане;

- достатъчен вискозитет на течната стопилка, за да позволи течният метал да се смеси с кислородна струя.

Горните условия определят изискванията към метала, обработен чрез кислородно рязане.

На първо място, точката на топене на оксидите трябва да е под точката на топене на метала. В противен случай кислородната струя няма да може да окисли разтопения метал. Освен това температурата на запалване на метала трябва да бъде по-висока от точката му на топене, в противен случай металът ще започне да се топи и ще бъде издухан от кислородна струя без последващото му окисляване (процес на топене). Този процес изисква значителни разходи за енергия.

При ниска топлина на образуване на оксид, челната повърхност на среза не се загрява до температурата на топене и процесът на рязане се прекъсва. По същата причина неговата висока топлопроводимост се отразява негативно на способността металът да бъде изложен на кислородно рязане. Значителният вискозитет на стопилката не осигурява нейната турбулентност в повърхностния слой, което намалява отделянето на топлина на срязания ръб.

Сред чистите метали желязото, титанът и манганът се обработват добре чрез рязане с кислород. И така, точката на топене на желязоторавна на 1808 K, температура на запалване - 1323 K; точката на топене на FeO е 1643 K.

Топлинният ефект на реакцията на изгаряне на желязо е доста висок (269 MJ/mol). Тъй като топлопроводимостта на желязото е ниска, предната повърхност на среза се нагрява по време на рязане до високи температури (1873–2273 K).

Реакцията на горене на титан е придружена от по-значителен топлинен ефект (906 MJ/mol), докато топлопроводимостта на титана е по-ниска от тази на желязото. Температурата на челната повърхност при рязане на титан надвишава 2773 K. Следователно, той се реже с по-висока скорост от железните сплави.

Ni, Cu, Al, Mg, Cr и Zn не могат да се режат чрез конвенционално рязане с кислород.

Нека се спрем по-подробно на влиянието на легиращите примеси върху процеса на кислородно рязане на стомана.

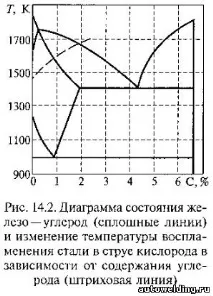

Увеличаването на съдържанието на въглерод в стоманата, от една страна, води до повишаване на температурата му на запалване в кислородна струя, а от друга страна, до намаляване на точката на топене. Със съдържание на въглерод не повече от 1% почти всички стомани (нисковъглеродни, структурни, включително инструментални) се обработват с кислородно рязане без затруднения. В допълнение, увеличаването на съдържанието на въглерод в стоманата намалява нейната якост. Именно това обстоятелство може да обясни по-ниските скорости на рязане на армко желязо, съдържащо стотни от процента въглерод. Увеличаването на съдържанието на въглерод в стоманата (повече от 1%) води до повишаване на температурата на запалване и намаляване на температурата на топене (фиг. 14.2), което води до нарушаване на едно от условията за осъществимостта на кислородното рязане (виж по-горе). В тази връзка чугуните не могат да бъдат подложени на конвенционално кислородно рязане.

Манганът и медта, в количества, които обикновено се срещат в стоманите, практически нямат ефект върху технологичните параметри на рязане с кислородно гориво. ТоваТози метод може да реже стомани, съдържащи до 18% манган.

Силиций, хром, алуминий и никел, с увеличаване на съдържанието им в стоманата, влошават процеса на рязане. В нисколегираните стомани силицийът обикновено се съдържа в малко количество (до 2%), което почти не влияе върху скоростта на рязане. Със съдържание до 2% хром в стоманите, те също се режат с помощта на режимите, приети за нисковъглеродни стомани. Увеличаването на съдържанието на хром до 6% води до намаляване на скоростта на рязане. При дори по-високо съдържание на хром, поради образуването на огнеупорни оксиди, хромните стомани не могат да бъдат обработени чрез конвенционално рязане с кислород. В този случай в разреза се въвеждат специални флюсови материали.

Рязане с кислородно гориво на стомана, съдържаща до 10% волфрам, се извършва без затруднения. При по-високо съдържание на волфрам в среза се образува голямо количество вискозни огнеупорни волфрамови оксиди, които пречат на отстраняването на стопилката от среза. В този случай е необходимо да се използват специални методи за рязане с кислород.

Трябва да се отбележи, че дадените данни за влиянието на легиращите примеси върху способността на стоманата да бъде подложена на кислородно рязане се отнасят само за отделни компоненти. В стоманата, като правило, има няколко компонента, които по време на окисляване могат да образуват шлаки със сложен химичен състав в секцията, което значително влияе върху възможността за кислородно рязане на стомана.

Според вида на образуваните срезове се разграничават разделително кислородно рязане, при което металът се окислява с кислородна струя до пълна дебелина, след което една част от метала се отделя от другата, и повърхностно рязане, което позволява отстраняване на метални слоеве от повърхността на продукта.

Нисковъглеродни, структурни и нисколегирани стомани се подлагат на конвенционално рязане с кислород, докатозаготовки от високолегирани стомани, чугун и цветни сплави - кислороден поток.

Има специални методи за рязане с кислород - под вода, извършвани, като правило, по време на ремонтни работи под вода, копие и електрически кислород.

Понастоящем кислородното рязане, наред с електродъговото заваряване, е един от основните технологични процеси в производството на заготовки и се използва широко в металургията, металообработването и строителството.

Според степента на механизация на процесакислородното рязане се разделя на ръчно и механизирано.

Ръчното кислородно рязанесе използва в онези предприятия, където обемът на обработвания метал е малък и използването на механизация не е икономически оправдано. Използва се за рязане на заготовки за последващо коване и щамповане според маркировката от листа, рязане на профилни валцувани продукти и тръби, рязане на печалби и леяри в леярната, както и по време на ремонтни работи.

През последните години беше постигнат значителен напредък в разработването и производството на средства за механизиране на процеса на кислородно рязане и преди всичко координатни портални и портално-конзолни машини с фотоелектронно и цифрово управление. Използването на многофакелни машини осигури значително повишаване на нивото на механизация на операциите по рязане на газ, повишаване на производителността на труда в производството на заготовки и спестяване на материали. В момента във водещите индустрии, като тежко, транспортно, енергийно и химическо машиностроене, свързани с обработката на най-голям обем метал, нивото на механизация на операциите по газово рязане е 70,80%.

Високо ниво на механизация на процеса на рязане на съвременни машини с фотоелектронни и особеноцифровото управление създаде предпоставки за разработването и въвеждането в производството на поточни комплексно-механизирани и гъвкави автоматизирани линии за термично рязане на стоманена ламарина, на които е механизиран не само процесът на рязане, но и подготовката на листа, подаването му към машината за рязане, разглобяването на изрязаните заготовки, тяхното маркиране и съхранение.

Кислородното рязане се е доказало като икономичен технологичен процес в металургията при отстраняване на печалби, локални дефекти в отливките, непрекъснато огнево почистване на плочи и блуми на специални машини, за да се отстрани дефектен повърхностен слой преди валцуване. Кислородното рязане е един от основните технологични процеси в непрекъснатото леене на стомана и се използва за разделяне на слябове и блуми на заготовки, нарязани по дължина.

Кислородното рязане на устойчиви на корозия стомани, чугун и цветни метали намери широко приложение за обработка на отливки, листова стомана и тръби в различни сектори на икономиката.

Полевой Г.В. "Пламъчна обработка на метали"