Технологични указания за заваряване на съединения на сглобяеми бетонни конструкции за сгради

МИНИСТЕРСТВО НА СТРОИТЕЛСТВОТО В СЕВЕРНИТЕ И ЗАПАДНИ РАЙОНИ НА ИНСТИТУТА ЗА ПРОЕКТИРАНЕ И ТЕХНОЛОГИИ НА СССР

ОТНОСНО ЗАВАРЯВАНЕ НА СЪЕДИНИТЕЛНИ ВЪЗЛОВИ ОТ ПРЕДВАРИТЕЛНО КОРИТИРАНИ СТОМАНОБЕТОННИ КОНСТРУКЦИИ ЗА СГРАДИ СЕРИЯ 1.420-12

2. Изисквания за монтаж и заваряване на възли на стоманобетонни конструкции

3. Технологични препоръки за заваряване на челни съединения на армировка

4. Технологични препоръки за заваряване с дълги шевове на свързващи елементи, вградени продукти.

5. Характеристики на заваряване при зимни условия

6. Изисквания към заваръчно оборудване, заваръчни консумативи.

7. Контрол на качеството на заваряване

8. Безопасност

9. Технологични карти за заваръчни съединения на сглобяеми бетонни конструкции за сгради от серия 1.420-12

10. Монтажни части

11. Оборудване, приспособления, инструменти

РАЗРАБОТЕН от Проектно-технологичния институт на Минсевзапстрой

Директорът на института A.S. Туркин.

Главен инженер Ю.И. Руднев

ИЗПЪЛНИТЕЛИ: Ръководител на отдела за въвеждане на напреднал опит, опит в строителството А.К. Корягин

Ръководител на темата Г.Г. Бисерова

СЪГЛАСОВАНО с Главна дирекция по механизация, енергетика и транспорт на Минсевзапстрой на СССР

Заместник-началник на отдел Н.Н. Садовски

Заместник-началник на отдел I.N. Рибчински

1. Обща част

Тези "Технологични инструкции" са предназначени за заваряване на вградени и свързващи части на възли на сглобяеми стоманобетонни конструкции с междувидово предназначение за многоетажни обществени сгради, промишлени и спомагателни промишлени сградипредприятия от серия 1.020-1/83 и са задължителен документ при извършване на заваръчни работи.

Заваряването на кръстовища на стоманобетонни конструкции е представено в технологичните карти на проекта, които са разработени съгласно работните чертежи на ЦНИИЕП на търговски сгради и туристически комплекси (1984 г., брой 7-1), като се вземат предвид изискванията на ГОСТ 5264-80, ГОСТ 14098-85, ГОСТ 10922-75, SNiP II-23-81, SNiP 2. 03.01-84.

Картите показват последователността на заваръчните операции, методите на заваряване, заваръчните материали, оборудването и режима на заваряване.

Първата линия от режими е дадена за полуавтоматично заваряване със самозащитена тел, втората - за ръчно електродъгово заваряване.

Режимите на заваряване в картите са посочени за извършване на работа при положителна температура на околната среда. При отрицателни температури заваръчният ток трябва да се увеличи с 5% за всеки 10 ° C понижение на температурата на въздуха.

Потреблението на консумативи за заваряване се определя съгласно VSN 66-045-83, като се вземат предвид коефициентите на потребление: за електроди - 1,64 и за заваръчна тел - 1,1 (информационно писмо № 16/1599 на Института за електрозаваряване на Е. О. Патон "Относно коефициентите на потребление на заваръчни и повърхностни материали").

Обозначенията на заваръчните шевове в чертежите на технологичните карти се приемат, като се вземат предвид изискванията на GOST 2.312-72.

- видима ъглова заварка на тройник, където GOST 5264-80 е обозначението на стандарта за типове и структурни елементи на заварени съединения

T1 - буквено-цифрово обозначение на шева съгласно стандарта за типове и структурни елементи на заварени съединения

6 - размери на крака според стандарта за видовете и структурните елементи на шевовете на заварени съединения

50 - размерът на дължината на заварената зона

- същият, невидим шев

- механизирана потопена дъгова вана във форма на опис, където GOST 14098-85- обозначение на стандарта за съединения на заварена армировка и вградени части от стоманобетонни конструкции

MF - метод и технологични особености на заваряване

(2) - последователност на заваряване

2. Изисквания за монтаж и заваряване на възли на стоманобетонни конструкции

2.1. Сглобяването на стоманобетонни елементи трябва да се извършва, като се вземат предвид изискванията на SNiP 2.03.01-84 "Бетонни и стоманобетонни конструкции".

2.2. Външните повърхности на вградените части на стоманобетонни елементи и монтажни части преди заваряване трябва да бъдат почистени от бетон, ръжда, мръсотия, масло, боя и други замърсявания с помощта на чук, длето и метални четки.

2.3. Стоманените елементи на вградените части, сглобени с припокриване, трябва да прилягат плътно един към друг. Не се допуска използването на вложки, които не са предвидени в проекта.

2.4. Сглобените за заваряване съединители трябва да бъдат закрепени с щифтове. Захващанията трябва да се правят в областта на заваръчните шевове с дължина 15–20 mm и височина 4–6 mm.

Броят на халките трябва да бъде най-малко два в свързания елемент.

2.5. При многослойно заваряване повърхността на всеки предишен слой трябва да бъде добре почистена от шлака, котлен камък, пръски и метал. Всички слоеве при многослойно заваряване трябва да са с еднаква ширина по цялата дължина.

2.6. Необходимо е да запалите и откъснете дъгата в границите на шева. Кратерите трябва да се заваряват, като се остави електродът неподвижен, докато дъгата се счупи, или като се премести електродът обратно към шева.

2.7. Допустимите отклонения за структурни елементи на заварени съединения на армировка и вградени части на стоманобетонни конструкции трябва да отговарят на посочените в GOST 14098-85.

2.8. При сглобяване и изправяне прътите трябва да се комбинират механично без приложениевъздействие, например, винтови устройства (скоби).

2.9. Заваряваната повърхност и работното място на заварчика трябва да бъдат защитени от валежи, силни ветрове и течение. При температура на външния въздух минус 15°C и по-ниска се препоръчва да има нагревател за ръце в близост до работното място на заварчика.

2.10. Подрязването на краищата на прътите за заваряване трябва да се извършва само с кислородно-газов пламък. Не се допуска рязане с електрическа дъга при сглобяване или рязане на ръбове. Краищата на прътите след подрязване трябва да бъдат внимателно почистени от котлен камък, тъй като може да причини несливане поради високата си точка на топене.

3. Технологични препоръки за заваряване на челни съединения на армировка

Полуавтоматична електродъгова заварка за баня във формуляри за опис

3.1. Полуавтоматичното заваряване под флюс се препоръчва като най-ефективният начин за свързване на арматурни пръти с диаметър 20 mm или повече.

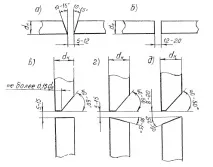

3.2. Препоръчителното рязане на ръбовете на хоризонтални и вертикални пръти при подготовка за заваряване е показано на фиг. 1-a, 1-c. При достатъчна квалификация на заварчика е възможно да се заваряват хоризонтално разположени пръти без рязане на краищата (фиг. 1-6). Заваряването в банята на вертикално разположени пръти може да се извърши и с жлеб, направен в съответствие с фиг. 1-d и 1-d. Режещите ръбове (фиг. 1-d) за предпочитане се използват за обучение. Жлебът с "обратен наклон" се препоръчва за заварчици с достатъчен опит в заваряването в басейни (фиг. 1-e).

Фиг.1 Форми и размери на жлебовете на хоризонтално и вертикално разположени пръти.

3.3. Когато подготвяте пръти за заваряване, трябва да се стремите да установите минималната допустима празнина. Ако разстоянието между прътите е по-голямо от максимално допустимотонеобходимо е да се заваряват 2 фуги с помощта на вложка от армировка от същия клас. Дължината на вложката трябва да бъде най-малко 150 mm.

3.4. Краищата на прътите, подготвени за заваряване, се обвиват с въжен азбест, за да се предотврати изтичане на течен метал. При заваряване на вертикално разположени пръти, навиването се извършва на разстояние 5 - 10 mm от края в количество, което осигурява плътно прилягане на формата (без празнина). Разход на азбест 10-15 g на фуга.

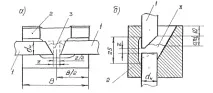

Формите се фиксират върху прътите със скоба. При монтиране на формулярите е необходимо да се гарантира, че жлебът на формата пада върху пролуката. При монтиране на вертикална медна форма, горната точка на среза на горния прът трябва да бъде най-малко 10 mm от горния ръб на матрицата (виж фиг. 2). След инсталиране и фиксиране на формата върху прътите, които ще бъдат заварени, е необходимо да се провери наличието на свободен достъп до корена на заваръчния шев. Ако не е там, тогава е необходимо да увеличите ъгъла на рязане на горния прът.

Фиг.2 Препоръчително местоположение и монтажни размери на комплекта от инвентарни форми за заваряване на челни съединения на пръти: а - хоризонтално; б - вертикално; 1 - съединени пръти; 2 - елементи на формата; 3 - поток

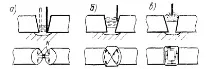

3.5. Преди да започнете заваряването на хоризонтално разположени пръти, част от флюса се излива в работното пространство на медна форма (или набраздена облицовка) до височина 0,5 от диаметъра на заварената армировка и надвесът на електродната тел се настройва на около 40 mm. В началото на заваряването на хоризонтални пръти, краят на електродната тел трябва да се потопи във флюса и чрез докосване в точката "К" (фиг. 3) да се възбуди дъгата. Не се допуска възбуждане на дъгата чрез късо съединение на електродния проводник към елементите на медната форма. След възбуждане на дъгата долната част на края на един прът се стопява, придавайки колебателни движения на жицата,показани със стрелки. След като разтопите долната част на края на единия прът, краят на жицата трябва да се премести в долната част на втория прът. Процесът се извършва по същия начин, както е описано. След образуването на басейн от течен метал и шлака, чрез бързо преместване на края на заваръчната тел по краищата на резервоара за шлака в краищата на прътите, пространството за топене трябва постепенно да се запълни.

Фиг. 3 Техника за полуавтоматично заваряване на вана на челни съединения на хоризонтални пръти

Не се препоръчва жицата да се доближава до стените на формулярите за инвентар. Заваряването трябва да бъде завършено чрез преместване на края на електродната тел по периметъра на ваната; не е позволено да се приближава до центъра на пространството за топене. По време на заваряване напрежението не се променя. Само на последния етап входящата топлина във ваната се намалява чрез увеличаване на удължението на електрода до 60 - 80 mm.

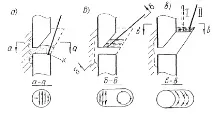

3.6. Процесът на заваряване на вертикално разположени пръти започва под слой от флюс (с дебелина на слоя 7 - 10 mm) чрез запалване на дъгата в края на долния прът в точка "К" (фиг. 4а). Отклонението на електрода в началото на заваряването е 40-60 mm. При заваряване на челно съединение на вертикални пръти, краят на заваръчната тел след запалване на дъгата трябва да се движи с напречни колебателни движения в посока, обратна на заварчика. След индуциране на ваната, краят на жицата също трябва периодично да се извършва с кръгови движения. На втория етап от процеса (фиг. 4b) краят на заваръчната тел трябва периодично да се доближава до жлеба на горния прът, като се поддържа горната схема на нейното движение. На последния етап от процеса (фиг. 4c) заваръчната тел трябва да бъде насочена под минимален ъгъл спрямо вертикалната ос възможно най-близо до повърхността на горния прът (позиция I), като краят на телта е полукръгълдвижение.

Фиг.4 Техника за полуавтоматично заваряване във вана на челни съединения на вертикални пръти

Заваряването трябва да завърши, като телта се отстрани от повърхността на пръта (позиция II) и се остави да се придвижи до края по периметъра на резервоара за шлака близо до стените на формата. По време на процеса на заваряване потокът се добавя на малки порции към пространството за топене. Препоръчително е да добавите потока в момента, когато течната шлака започне да се пръска. Запълването на флюс в големи количества може да причини липса на топене и включвания на шлака в заваръчния метал.

В случаите, когато след края на заваряването се наблюдава подуване на металната кора или се появява кратер от свиване, заваряването трябва да се прекъсне, когато нивото на течната шлака достигне горния ръб на формата за инвентар, и след като шлаката придобие тъмно черешов цвят, да се започне.

При заваряване на армировъчни пръти с диаметър 32, 36 и 40 mm, за да се избегне подрязване на горния прът, е разрешено да се въведе тел за пълнене във ваната с течна шлака. Като добавка можете да използвате парчета заваръчна тел класове Sv-08A, Sv-08 с дължина 400-450 mm. Използването на тел за пълнене ускорява процеса на заваряване, допринася за производството на заварени съединения без подрязвания и включвания на шлака и увеличаване на коефициента на отлагане. Параметрите на режима на полуавтоматично заваряване под флюс на единични хоризонтални и вертикални съединения на прътите трябва да съответстват на тези, дадени в таблица 1.