ТЕХНОЛОГИЯ ЗА ВЪЗДЕЙСТВИЕ НА ЗОНАТА НА ОБРАЗУВАНЕ НА СОНДАЖИ С ТЕЧЕН АЗОТ ЗА УВЕЛИЧАВАНЕ НА ДОБИВА НА НЕФТ

Течният азот се използва широко в нефтената промишленост. Този документ предлага иновативна технология за увеличаване на производителността на резервоара чрез третиране на зоната на формиране на дъното на дупката (BFZ) с течен азот.

Методът се основава на кристализацията на остатъчната вода в порите по време на замръзване на зоната на дъното на дупката и в резултат на това промяната на междузърнестите връзки в скалите, както и на изпарението на течен азот в ограничено пространство, което води до повишаване на налягането в зоната на дъното на дупката и образуването на пукнатини в резервоара.

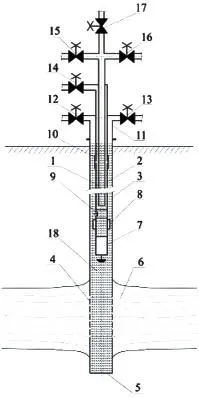

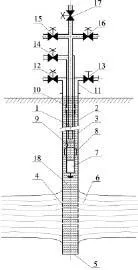

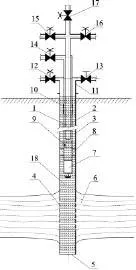

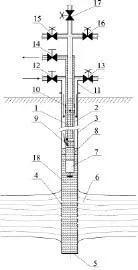

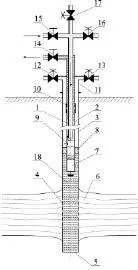

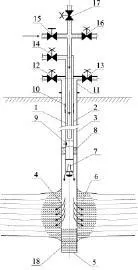

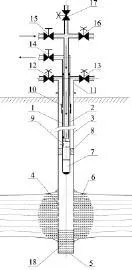

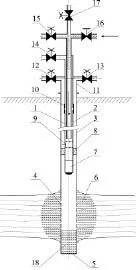

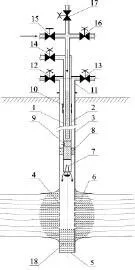

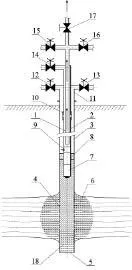

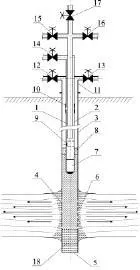

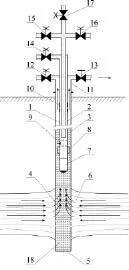

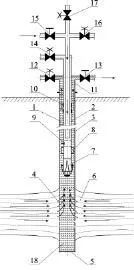

Процесът на обработка с BHP започва с изместването на течността за убиване от кладенеца чрез продухване с газообразен азот (фиг. 1, 2, 3, вижте Приложението). Отстраняването на унищожителния флуид с пластовия флуид се извършва през тръбопровода (тръбопровод) (диаметър 89 mm) до освобождаване на чист газ. Останалата течност в тръбопровода и в долния отвор под пакера се изтласква в пласта с помощта на газообразен азот, подаван през тръбния низ (фиг. 4, 5). След това тръбната колона се охлажда до възможно най-ниските температури чрез подаване на течен азот (фиг. 6). На следващия етап от внедряването на технологията пакет от течен азот се подава към дъното на третирания кладенец по схемата „тръба в тръба” (фиг. 7). Това позволява значително да се намали консумацията на течен азот за изпаряване поради ниския топлинен капацитет на вътрешната тръба, както и да се намалят топлинните напрежения във външната тръба, която също е натоварена с вътрешно налягане от около 250 атмосфери. Движението на течния азот през вътрешната тръба (тръба с диаметър 48 mm) е придружено от интензивно кипене. Полученият студен газообразен азот, движещ се със скорост 20-40 m/s, охлажда вътрешната тръба (това намалява последващите загуби на течен азот) и се натрупва в горната част на пръстена. За да достави пакет течен азот надънната част на отвора се пробива с газообразен азот (фиг. 8). След това излишното налягане в тръбната колона се освобождава и спирателният кран се затваря (фиг. 9), което води до задържане на течен азот на дъното на сондажа, неговото нагряване и последващ пробив на газообразен азот в пласта (фиг. 10). Операциите по доставяне и заключване на пакета с течен азот се повтарят, за да се замрази пластът по-дълбоко. Този процес е придружен от появата на микропукнатини поради образуването на лед в порите на образуванието. Под действието на топлината на резервоара се извършва обратното размразяване на придънната зона. Високото налягане, постигнато в резултат на изпаряването на азота, може да доведе до хидравлично разбиване и последващо филтриране на азота през системата за разбиване във формацията. В края на цикъла на обработка температурата и налягането на работния агент в дъното на отвора се изравняват с налягането на пласта, клапанът се освобождава, запечатвайки пръстена, пакерът се отваря, налягането на декомпресия се освобождава и пластът се самопочиства в резултат на обратното движение на пластовите течности (фиг. 11). За пълно почистване на пръстена, той се продухва с газообразен азот, подаван през тръбната колона (фиг. 12). Цикълът на обработка се повтаря. След извършване на необходимия брой цикли се предприемат мерки за извикване и засилване на притока.

Разположението на колоната и оборудването на кладенеца

Физическите процеси, протичащи по време на прилагането на описаната технология, са доста сложни. Някои количествени оценки на тези процеси са получени в [1].

Предложената технология е многократно обсъждана с петролни експерти. Една от петролните компании в Западен Сибир предостави производствен кладенец за промишлени тестове, които трябва да започнат през пролетта на 2011 г.

Приложение

Технологични стъпки в снимки

1. Тръбна тръба (диаметър 48 mm).

2. Тръбна тръба (диаметър 89 mm).

3. Обсадна тръба (диаметър 146 mm).

4. Парцел на перфорация.

5. Долен отвор.

6. Продуктивно формиране.

7. Клапан - прекъсвач.

8. Механичен анкерен пакер.

9. Циркулационен клапан.

10. Температурен компенсатор.

11. Глава на колона.

12. Шибър за подаване на газообразен азот към пръстена.

13. Отстраняване на шибър от пръстена.

14. Шибър за изваждане от тръбопровода 89 мм.

15. Шибър за подаване на газообразен азот към тръбопровода 48 мм.

16. Шибър за подаване на течен азот към тръбопровода 48 мм.

17. Предпазен клапан от тръбна тръба 48 мм.

18. Убиваща течност (вода).

19. Опаковка течен азот.

Ориз. 1. Начало на цикъла, течност за убиване в кладенеца

Ориз. 2. Привеждане в работно състояние на пакера

Ориз. 3. Продухване на газ през пръстена, отстраняване на течността през тръба Ø89 mm от кладенеца

Ориз. 4. Промиване на газ през тръба Ø48 mm, пълно отстраняване на течността през тръба Ø89 mm от кладенеца над нивото на паркинга

Ориз. 5. Инжектиране на течен газ през тръба Ø48 mm във формацията през перфорация под нивото на Parker

Ориз. 6. Продухване с нискотемпературен газ през тръба Ø48 и анулус, за да охладите инструмента над нивото на Parker

Ориз. 7. Инжектиране на течен азот през тръба Ø48 мм

Ориз. 8. Подаване на течен азот през тръба Ø48 mm до дъното на отвора с газ.

Ориз. 9. Затваряне на пакет с течен азот на дъното на отвора под спирателния кран и пробив на газ в резервоара

Ориз. 10. Излагане на пакет течен азот на дъното на отвора под спирателния вентил и пробив на газ в резервоара

Ориз. 11. Отвор на Parker, освобождаване на налягането при декомпресия и самопочистване на пласта

Ориз. 12. Почистване на пласта и вземане на проби от дъното на отвора с газ

Препратки

1. А. Р. Абашев, К. А. Байрашев и В. В. Медведев, Рус. Технология за увеличаване на добива на нефт чрез излагане на зоната на формиране на дъното на отвора на течен азот. (В пресата).