Термична обработка след карбуризиране

Циментирането създава в детайли желаното разпределение на въглерода от повърхността към дълбочината. За да се получи най-висока твърдост на слоя, е необходимо също така да се извърши топлинна обработка на карбуризираните продукти.

Понякога след карбуризиране се получава едро зърно в стоманата или се образува непрекъсната цементитна мрежа. За да се премахнат тези нежелани явления, т.е. за коригиране на структурата е необходимо да се извърши нормализиране при температура (900 ... 910) ° C или високотемпературно втвърдяване, след което отново да се извърши обикновено втвърдяване от температури (760 ... 780) ° C и ниско темпериране при (160 ... 180) ° C.

Технологични основи на карбуризирането

В производството се използва твърдо и газово карбуризиране.

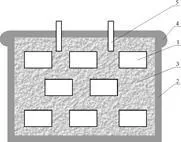

При твърдо циментиране частите се поставят в метална кутия, покрита с твърд карбуратор - смес от въглен (70 - 90%) с активиращи соли или (10 - 30%); кутията се затваря с капак, покрива се с глина и се поставя в пещ, загрята до температура (930 ... 950) ° C (фиг. 12.2).

| Ориз. 12.2. Схема на поставяне на части в кутията за фугиране: 1 - част; 2 - кутия; 3 - карбуратор; 4 - капак; 5 - проби-свидетели |

За да се контролира хода на процеса, пробите-свидетели се вкарват в кутията през отвор в капака. При високи температури въглищният въглерод се свързва с атмосферния кислород и образува въглероден оксид - CO, който лесно се дисоциира в присъствието на желязо (подробности).

Твърдото карбуризиране не е много продуктивно, отнема много време и има редица недостатъци, така че се използва главно в дребномащабно производство.

По-прогресивно и продуктивно е газовото карбуризиране. При газовото карбуризиране частите се зареждат в специални карбуризиращи пещи, през коитовъглеродсъдържащ газ, най-често наситени въглеводороди, чието разлагане води до образуването на атомен въглерод:

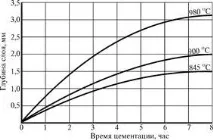

Обикновено циментирането се извършва с природен газ, съдържащ (92…94)% (метан). Основните предимства на газовото карбуризиране са: икономичност; висока производителност; лекота на контрол и регулиране на дълбочината на слоя (фиг. 12.3); възможност за втвърдяване директно от нагряване с карбуризиране; чистота на работните места и спестяване на пространство.

|

Ориз. 12.3. Дълбочина на слоя в зависимост от температурата и времето

при газово карбуризиране

Газовото карбуризиране изисква специално оборудване (карбурационни шахтови пещи и подаване на газ) и следователно се използва само в серийно, широкомащабно и масово производство.

Секция за изследване

Работна поръчка

1. След като изработите теоретичната информация, вземете микросекции за изследване.

2. С помощта на микроскоп MIM-7 при увеличение от ´135 изследвайте структурата на тези проби, установете как структурата се променя от повърхността на пробата в дълбочина и скицирайте структурите.

3. Посочете отделните зони на циментирания слой, структурни и фазови компоненти (F, P, CII).

4. С окулярен микрометър определете дълбочината на циментирания слой. За да направите това, трябва да преброите броя на деленията на линийката на окуляра-микрометър, в който е поставен циментираният слой, след което да умножите това число по цената на едно деление на окуляра-микрометър. При увеличение на окуляра ´7 и обектива ´9 цената на едно деление на окуляра-микрометър е 0,018 мм.

5. На тестер Rockwell измерете твърдостта на сърцевината и повърхността на циментираните образци преди и след HT. Получените данни се въвеждат в таблицата:

| марка стомана | твърдост | ||||||

| След фугиране | След фугиране и поддръжка | ||||||

| Повърхност | Ядро | Повърхност | Ядро | ||||

| HRC | HB | HRC | HB | HRC | HB | HRC | HB |

| 18HGT |

6. Въз основа на получените данни направете изводи за ефекта на карбуризирането и HT върху структурата и свойствата на стоманите.

Подаване на сигнал за съдържание

1. Описание на теоретичните основи на процеса на циментация.

2. Схематични чертежи на стоманени конструкции след карбуризиране.

3. Определяне на дълбочината на циментирания слой.

4. Резултатите от измерванията на твърдостта, записани в таблица.

5. Кратки изводи към всяка задача.

3. Въпроси за сигурност

1. Каква е същността и каква е целта на химико-термичната обработка; циментация?

2. Какви стомани са карбуризирани?

3. При каква температура се извършва циментирането и в какви среди? Какво определя избора на температура?

4. Какви са границите на дълбочината на циментирания слой в продуктите, от какво зависи?

5. Колко въглерод има в циментирания слой?

6. Какви видове фугиране познавате?

7. Каква е структурата на стоманата в карбуризирания слой, в сърцевината?

8. Каква термична обработка се подлага на циментирани продукти, за каква цел?

9. Каква е структурата на карбуризирания слой и твърдостта на стоманите след термична обработка?

10. Как практически да се определи дълбочината на циментирания слой на микроскоп?

11. При какви работни условия е препоръчително частите да се подлагат на карбуризиране? Дайте примери за такива подробности.

Легирани стомани

Целта на работата: да се проучат видовете класификация, маркировка, свойства, обхват и характеристики на термичната обработкалегирани стомани

Теоретична част

Обща информация

Разберете какво се нарича легирана стомана и легиращи елементи.

В съответствие с общоприетата класификация всички химични елементи в стоманите могат да бъдат разделени на четири групи:

1.Постоянни примеси- манган, силиций, алуминий и титан, въведени в стоманата по време на нейното дезоксидиране. Постоянните примеси също включват сяра и фосфор, които не могат да бъдат напълно елиминирани при масовото производство на стомани.

3.Случайни примеси- елементи, които попадат в стоманата от шихтовите материали (руда, стоманен скрап - скрап).

4.Сплавни елементи- елементи, специално въведени в стомана вопределени концентрациис цел промяна на нейната структура и свойства.

По този начин легираната стомана се нарича стомана, съдържаща един или повече специални (легиращи) елементи (титан, хром, волфрам, ванадий, манган, силиций и др.), За да се увеличат механичните характеристики или да се придадат специални физични и химични свойства (устойчивост на корозия, високо съпротивление и магнитна пропускливост и др.).