Типични схеми за автоматично управление на променливи на процеса (дебит, налягане,

Въпреки малкото разнообразие от технологични процеси в химическата промишленост, всички те се състоят от отделни технологични операции, всяка от които, както бе споменато по-горе, може да бъде причислена към една от следните групи типични процеси: механични, хидродинамични, термични, масопреносни, химични (реакторни), термодинамични. Процесите на всяка група се основават на общи физични и химични закони, което определя значителното сходство на свойствата им като обекти на автоматизация.

Това дава възможност да се разработят типични схеми за автоматизация за обекти от всяка група. Въпреки това, една технологична характеристика не е достатъчна за типизиране на обекти за автоматизация, т.к Процесите от една група могат да имат различен хардуерен дизайн (например сушене в барабанна сушилня или в сушилня с кипящ слой) и като обекти на автоматизация се различават значително по своите свойства. Следователно само комбинация от два признака - вида на технологичния процес и вида на апарата, в който се осъществява този процес, напълно определя типичния обект на автоматично управление в химическото производство.

За всеки типичен обект могат да бъдат разработени един или повече варианти на системи за автоматизация.

ACP поток. Най-често възниква проблемът с регулирането на потока газ, течност или пара, транспортирани през тръбопровод. Контролът на потока в такава система се осъществява чрез дроселиране на потока, което зависи от степента на отваряне на контролния клапан (виж Фигура 7.2):

Фигура 7.2 - Прост поток ACP

Обектът на регулиране е действителное участък от тръбопровода между датчика за потока и управляващия вентил, който може да се счита за безинерционна усилваща връзка. Следователно динамичната реакция на дадена част от ACP се определя само от динамичните свойства на датчика за поток и регулиращия орган. PI регулаторите обикновено се използват в потока ACP за поддържане на зададения дебит без остатъчно отклонение.

В системите за контрол на потока се използва един от трите начина за промяна на скоростта на потока:

-дроселиране на потока на вещество през регулиращ орган, монтиран на тръбопровода (клапан, шибър, клапа);

- промяна на налягането в тръбопровода с помощта на регулиран източник на енергия (например промяна на броя на оборотите на двигателя на помпата или ъгъла на въртене на лопатките на вентилатора);

-байпасиране, т.е. излишъкът от веществото е нараснал от главния тръбопровод в байпасния тръбопровод.

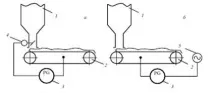

Контролът на потока след центробежната помпа се извършва от контролен клапан, монтиран на изпускателния тръбопровод (Фигура 7.3, а). При използване на бутална помпа използването на такъв ACP е неприемливо, тъй като по време на работа на регулатора клапанът може да се затвори напълно, което ще доведе до разкъсване на тръбопровода (или пренапрежение, ако клапанът е монтиран от смукателната страна на помпата). В този случай байпасът на потока се използва за управление на потока (Фигура 7.3, b).

1 – разходомер; 2 - контролен клапан; 3 - регулатор; 4 - помпа.

Фигура 7.3 - Схеми за управление на потока след центробежни (а) и бутални (б) помпи.

Контрол на потока чрез дроселиране на потока в байпасния тръбопровод. При използване на бутални помпи регулиращите елементи не трябва да се монтират на нагнетателния тръбопровод, т.кпромяната в степента на отваряне на такова тяло води само до промяна на налягането в изпускателната линия, докато дебитът остава постоянен. Пълното затваряне на регулиращия орган може да причини повреда на помпата. В този случай регулиращият орган е монтиран на байпасната линия, свързваща смукателния и нагнетателния тръбопровод (Фигура 7.3, 6).

Недостатъкът на този метод на регулиране е ниската ефективност. По-икономичен е методът на регулиране чрез промяна на производителността на помпата: броя на оборотите на вала, хода на буталото, ъгъла на лопатките.

Броят на оборотите на вала може да се променя:

1. Чрез превключване на намотката на статора към различен брой двойки полюси,

2. Чрез въвеждане на реостат във веригата на ротора на двигателя,

3. Чрез промяна на честотата на захранващия ток,

4. Прилагане на регулируеми хлъзгащи съединители между помпата и асинхронния двигател.

Регулирането на потока насипни твърди вещества се извършва чрез промяна на степента на отваряне на контролната клапа на изхода на бункера (Фигура 7.4, а) или чрез промяна на скоростта на конвейерната лента. При тази опция разходомерът е устройство за претегляне, което определя масата на материала върху конвейерната лента (Фигура 7.4, b).

1 - бункер. 2 - конвейер; 3 - регулатор; 4 - контролен амортисьор; 5 - електродвигател

Фигура 7.4. Схеми за контрол на потока за насипни твърди вещества:

Има три начина за контролиране на скоростта на потока на две вещества:

- При неопределена обща производителност потреблението на едно вещество (Фигура 7.5, а) G1, наречено "водещо", може да се променя произволно; второто вещество се доставя при постоянно съотношение γ с първото, така че скоростта на „управлявания“ поток е равна на JG1. Понякога се използва реле вместо регулатор на съотношението.съотношение и обичайния регулатор за една променлива (Фигура 7.5, b). Изходният сигнал на релето 6, което задава зададения коефициент на съотношение γ, се подава като задача към контролера 5, който поддържа „управлявания“ дебит.

- За даден "водещ" дебит, в допълнение към съотношението ACP, се използва и ACP на "водещия" дебит (Фигура 7.5, c). При такава схема, в случай на промяна на целта за дебит G1, дебитът G2 автоматично ще се промени (в дадено съотношение с G1).

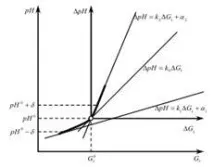

- При зададен общ товар и корекционен коефициент за трети параметър. ACP на съотношението на разходите е вътрешна верига в каскадната система за управление на третия технологичен параметър (например температурата в апарата). В този случай зададеният коефициент на съотношение се задава от външен регулатор в зависимост от този параметър, така че G2 = JfyJG1 (Фигура 7.5, d). Особеността на настройката на каскадните ACP е, че вътрешният регулатор е настроен да зададе границата xp 0 p + Δ, той е напълно отворен, а когато xp = x 0 p - Δ е напълно затворен (крива 2). По този начин, при леко отклонение на pH от pH 0, когато x 0 p - Δ 0 p + Δ, степента на отваряне на клапан 1 практически не се променя и регулирането се извършва от клапан 2. Ако xp - x 0 p, клапан 2 остава в крайно положение и регулирането се извършва от клапан 1.

Във втория и третия участък на статичната характеристика (Фигура 3.12, b) нейното линейно приближение е валидно само в много тесен диапазон от промени на рН, а в реални условия грешката на управление поради линеаризация може да се окаже неприемливо голяма. В този случай по-точни резултати се получават чрез частично линейно приближение (Фигура 7.18), при което линеаризираният обект има променливо усилване.

Фигура 7.18 - Частично линейно приближение на статичната характеристика на обект при регулиране на pH

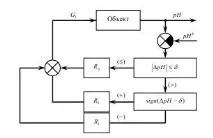

Фигура 7.19 показва блокова диаграма на такъв ACP. В зависимост от несъответствието на pH се активира един от регулаторите, настроен към съответното усилване на обекта.

Фигура 7.19 - Структурна диаграма на система за контрол на pH с два регулатора.

ACP на параметрите на състава и качеството. Точното поддържане на параметрите на качеството на продукта (концентрация на определено вещество в поток и т.н.) играе важна роля в процесите на химическо инженерство. Тези параметри са трудни за измерване. В някои случаи се използват хроматографи за измерване на състава, които осигуряват резултати от измерването в отделни точки от времето (според продължителността на хроматографския цикъл).

Дискретността на измерването може да доведе до значителни допълнителни закъснения и намаляване на динамичната точност на регулирането. За да се намали нежеланото влияние на забавянето на измерването, се използва модел за свързване на качеството на продукта с променливи, които се измерват непрекъснато. Този модел може да бъде доста прост; коефициентите на модела се прецизират чрез сравняване на стойността на качествения параметър, изчислена от него и намерена в резултат на следващия анализ.

По този начин един от рационалните методи за регулиране на качеството е регулирането чрез косвен изчислен индикатор с усъвършенстване на алгоритъма за неговото изчисляване, даден от директни анализи. Между измерванията индексът на качеството на даден продукт може да бъде изчислен чрез екстраполация на предварително измерени стойности. Блоковата схема на системата за контрол на параметрите на качеството на продукта е показана на фигура 7.20. Изчислителното устройство в общия случай непрекъснато изчислява оценката на индикаторакачество

в който първият член отразява зависимостта от непрекъснато измерваните променливи на процеса или динамично свързаните с тях величини, например производни, а вторият - от изхода на екстраполиращия филтър.

За подобряване на точността на състава и контрола на качеството се използват инструменти с устройство за автоматично калибриране. В този случай системата за управление извършва периодично калибриране на анализаторите на състава, като коригира техните характеристики.

1 - обект; 2 - качествен анализатор; 3 - изчислително устройство; 4 - регулатор

Фигура 7.20 -. ACP блок-схема на параметъра за качество на продукта:

Като пример разгледайтепроцеса на вземане на решение за автоматизиране на един от общите стандартни процеси.

Автоматизиране на процеса на смесване. Обща характеристика на процесите на смесване в течни среди. Смесване - хидромеханичен процес на взаимно движение на частици в течна среда с цел равномерното им разпределение в целия обем под действието на импулс, предаван на средата от бъркалка, течна или газова струя.

Не намерихте това, което търсихте? Използвайте търсачката:

Деактивирайте adBlock! и обновете страницата (F5)наистина е необходимо