Транспортни механизми - Лентови транспортьори

Лентовите транспортьори се използват широко за преместване на хомогенни насипни, пластмасови материали и дребни товари в хоризонтални и наклонени посоки. Предимствата на тези конвейери са простотата на дизайна, ниското собствено тегло, надеждността и лекотата на използване.

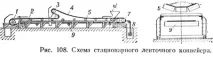

По дизайн лентовите транспортьори се разделят на стационарни (фиг. 108), мобилни и преносими - връзка.

В стационарни лентови транспортьори гъвкав безконечен ремък 4, лежащ върху ролкови лагери 5, обикаля задвижващия 1 и опън 7 барабани; ролковите опори 5 и 9 са монтирани на рамката 2. Материалът постъпва в лентата през товарната фуния 6 и се разтоварва от лентата през барабана 1 или с помощта на разтоварващото устройство 3. Товарът 8, окачен на въжето, се използва за опъване на лентата.

Конфигурацията на лентовите транспортьори в план може да бъде само праволинейна, във вертикална равнина - праволинейна и с извивки.

Преносимите конвейери имат рамка, състояща се от отделни връзки с дължина 2 - 3 m, свързани със скоби. Дължината на такъв конвейер (до 240 m) може да се променя чрез добавяне или премахване на връзки.

Ремък и ленти

Коланът носи транспортирания материал върху себе си и в същото време служи като теглителен елемент, който поема напрежението от задвижващия барабан. Най-разпространени са гумираните платнени ленти, състоящи се от няколко слоя памучен плат (белтинг), свързани помежду си с гума. Ширината на колана и броят на разделителите са стандартизирани:

Лентата се изчислява, но максималното напрежение Smax, kgf (dan). Брой уплътнения

където B е ширината на лентата, m;

p - допустимо натоварване на 1 m от ширината на една лента от лента [с конвенционален ремък - 550 kgf (dan)]. Тъй като дължинатаконвейерната лента е ограничена от здравината на колана, за да се увеличи с около два пъти, се използва особено здрав ремък или вътъчен шнур. Още по-издръжливи са лентите с дистанционери от изкуствени влакна (найлон, перлон, анид). Все по-често се използват особено здрави ленти с рамка от стоманени кабели, които позволяват да се увеличи дължината на един конвейер от 200 - 250 m до 2 - 3 km. Конвейери с тази дължина са необходими при земни работи и кариери за строителни материали.

Разграничаване на ленти с общо предназначение и специални - топлоустойчиви и устойчиви на замръзване. Топлоустойчивите ленти, благодарение на специална облицовка и азбестово уплътнение, могат да се използват при температури до 100 ° C, устойчиви на замръзване, в гуменото уплътнение е въведена специална добавка (антифриз) - при температури до минус 45 ° C.

На работния клон на лентата (фиг. 108) се придава набраздена форма с помощта на ролкови опори, което значително повишава производителността на конвейера. Плоска лента на работния клон се използва само за относително ниска производителност (до 20 - 25 m 3 / h) и транспортиране на стоки на парче. Долната неработеща част на клона винаги е плоска.

При гладка повърхност на лентата, за да се избегне надлъжно плъзгане на товара, ъгълът на наклона на конвейера за насипни материали не трябва да надвишава 18 - 20 °, а за измит и сортиран чакъл - 12 °.

Поради провисването на ремъка върху лентите, действителният ъгъл на наклон е по-голям от общия геометричен наклон на инсталацията.

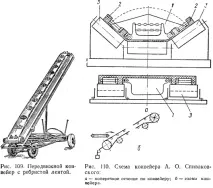

Следователно ъгълът на наклон на инсталацията трябва да бъде 7 - 10 ° по-малък от ъгъла на триене на материала върху колана. За увеличаване на ъгъла на наклон до 50 - 60 ° се използват оребрени ленти (фиг. 109). Ходът на празен ход на тези ленти е труден за поддържане, така че оребрената лента се използва само за малки транспортьори, които имат обратен ход.провисва свободно, без опора.

За големи ъгли на наклон се използва и конвейер, който има прегради и поддържащи ролки на празен клон (фиг. 110). Празният клон е положен върху две раздалечени ролки 3, между които минават прегради 1. Към носещата конвейерна лента по цялата дължина (чрез вулканизация или залепени) са прикрепени гъвкави надлъжни ребра 2, които укрепват напречните прегради и се движат по протежение на ролките на празен клон. Напречните прегради могат да бъдат под формата на плочи или решетки. За да се увеличи стабилността, преградите се поддържат на скоби.

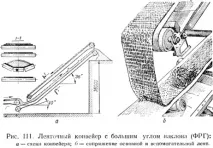

С конвенционалния дизайн на конвейера е възможно значително да се увеличи ъгълът на наклона на лентата чрез използване на спомагателна притискаща лента, състояща се от множество свързани верижни звена; тя

има същата скорост като основната лента и плътно покрива транспортирания товар (фиг. 111).

Важна е стойността на провисването на лентата f0 в участъка lp между ролките на работния клон (фиг. 112). Ако провисването е голямо, материалът върху лентата се концентрира между ролките и нарушава работата на конвейера.

Ще разглеждаме лентата като тежка гъвкава нишка, носеща равномерно разпределено натоварване от собственото си тегло ql и материал q, kgf/m, и ще приемем, че дължината на кривата е равна на разстоянието между точките A и B.

Тогава формула (162) може да бъде записана по следния начин:

На практика за насипни товари се приема f0 μά, (215)

където Snab е напрежението на движещия се клон, kgf (dan) \ Sb е напрежението на движещия се клон, kgf (dan); e е основата на естествените логаритми; μ е коефициентът на триене между ремъка и задвижващия барабан;

ά е ъгълът на обвиване на задвижващия барабан с лентата, rad.

Теглителната сила върху барабана W0 може да се определи от израза

След трансформациятаполучаваме

Както може да се види от уравнение (217), количеството теглителна сила, което може да бъде прехвърлено от задвижващия барабан към ремъка, се увеличава с увеличаване на ъгъла на увиване ά, коефициента на триене A и напрежението на ремъка Snat.

За да се увеличи коефициентът на триене p, между барабана и колана, барабанът е облицован (облицован) с дърво или гума, а за увеличаване на ъгъла на обвиване се използват дистанционни глави и двойни барабанни задвижвания. Ако при еднобарабанно задвижване по схемата на фиг. 117, а ъгълът на огъване ά = 200 - 230°, а по схема b - 270 - 290°, то при двубарабанно задвижване без външна глава по схема c е ά = ά1 + ά2, т.е. около 350 °, а с отдалечена глава по схема d - около 480 °.

Например, за чугунен или стоманен барабан (при μ = 0,3), ъгъл на навиване от 210° осигурява e μά = 3, а за барабан с гумена облицовка (при u = 0,4), ъгъл на навиване ά = 300° осигурява e μά = = 8,12.