Търкаляне, търкаляне и търкаляне

Довършителната обработка на стругове се извършва главно в случаите, когато е необходимо да се намали грапавостта на обработваната повърхност с ниски изисквания за точност. По-често това се постига чрез фина пластична деформация на повърхността на детайла. В този случай ръбовете на микронеравностите се изглаждат и се образува закален слой от метал с дълбочина до 3 mm, което осигурява увеличаване на повърхностната твърдост на детайла с около 30%. Фина пластична деформация на повърхностния слой на метала може да се получи чрез валцуване с въртящи се ролки или топки, както и чрез заглаждане с инструмент от твърди или свръхтвърди материали. За постигане на висока точност на размерите на детайла и намаляване на грапавостта на повърхността се използва методът на прилепване (завършване).

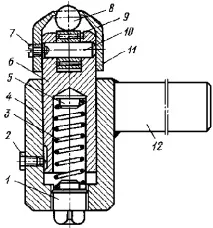

Процесът на получаване на гофрирана повърхност на частите се нарича валцуване, което се извършва от назъбени ролки. Държач 1 е фиксиран в държача на инструмента на опората на машината, фигурата по-долу е a), в която е монтирана една ролка за обикновено набраздяване, фигурата по-долу е b) или две ролки за напречно набраздяване, фигурата по-долу е c). Ролките са изработени от инструментална стомана. При валцуване ролките 2 и 3 се притискат към въртящия се детайл, в резултат на което се притискат в материала на детайла и образуват гофри върху повърхността му. При валцуване първо трябва да проверите дали зъбите на ролките попадат в направените от тях прорези при следващите обороти. Ролките трябва да са разположени успоредно на повърхността на търкаляне. Преди работа ролките се почистват внимателно с телена четка, а по време на работа се смазват обилно с шпинделно или машинно масло. Периферната скорост на валцувания детайл е 10-15 m/min при обработка на меки стомани, 20-25 m/min при обработка на твърди стомани, 25-40 m/min при обработка на бронз, 40-50 m/min при обработка на месинг, 80-100 m/min при обработка на алуминий. Надлъжно подаване на инструмента 1-1,5 mm/обпри обработка на стомани, 1,5-2 mm/об при обработка на бронз, 2-2,5 mm/об при обработка на месинг и алуминий.