Ултразвуков контрол на лагери и механизми

Поддържането на процеса на смазване под контрол е много лесно, нали? Всичко, което е необходимо, е да се уверите, че правилният лубрикант се прилага в точното количество в точното време. Но нека не бързаме, не е толкова просто.

Причини за дефекти в лагерите

Установено е, че 60-90% от всички дефекти на лагерите са свързани със смазването. Дефектите на лагерите най-често водят до непланиран престой, който може да засегне производството, както и всички компоненти, свързани с лагерите. Всеки престой в производството струва много пари. Тъй като разходите се различават при различните инциденти и предприятия, престоят може да доведе до още по-високи разходи. Неправилната поддръжка на лагерите може да доведе до злополука и сериозни материални щети. Тъй като повечето повреди на лагерите са свързани със смазването, ясно е, че смазването е сериозен въпрос, който изисква редовно наблюдение.

Много техници за съжаление разчитат само на превантивен, временен график за смазване. Същността на такава поддръжка е да се извършва работа по смазване на лагери на определени интервали от време, например веднъж на всеки 6 месеца. Наистина, недостатъчното смазване може да причини сериозни повреди на оборудването, което може да доведе до скъпи ремонти или замени. Непланираният престой е загуба на бизнес печалба.

Разчитането единствено на планирано смазване или дори комбинация от планирана поддръжка и показания на температурата, като начин за определяне на състоянието на смазването, крие риск от също толкова добро, ако не и по-лошо, явление на свръхсмазване. Това се доказва катонезависими наблюдения на отделни специалисти, както и резултатите от изследвания на различни компании и организации, представени на презентации на конференцията. Следователно прекомерното смазване е първата причина за ранна повреда на лагера.

Планираното смазване предполага, че лагерите трябва да се смазват на редовни интервали. В този случай лубрикантът често се превръща в най-добрия случай в "игра на отгатване". В крайна сметка е рисковано да добавяте грес към лагер, който вече е добре смазан.

Това е мястото, където ултразвуковата технология за наблюдение влиза в действие, позволявайки на техниците да комбинират хронологична поддръжка с превантивна поддръжка, базирана на състоянието, в допълнение към рутинните задачи (като премахване на стара грес и повторно нанасяне на нова грес) както за по-ясно разбиране на случващото се, така и за подобрена надеждност.

Топ 5 причини за дефекти в лагерите

Как работи технологията за ултразвукова инспекция

Ултразвуковото оборудване улавя ултразвука, предаван по въздуха или през структурата на материалите, който не се възприема от човешкото ухо, и го преобразува в звукови сигнали, които специалистът чува в слушалките и вижда на дисплея под формата на графики (в децибели). При някои инструменти за мониторинг на ултразвуково оборудване, като Ultraprobe 15000 Touch, графично представяне на получения звук може също да се види на екрана за спектрален анализ. С тази информация обучен техник може да интерпретира състоянието на лагера, за да определи дали и ако е така, какво действие трябва да се предприеме.

Пример за смазване на лагери 1 (фиг. 1). Това е времевата линиязаписан ултразвук на лагер по време на смазване. Приблизително едноминутен аудио файл демонстрира състоянието на лагера преди и след смазване.

Смазване на лагери, пример 2 (фиг. 2). Друга графика в реално време на лагер по време на смазване с продължителност 13 секунди. Отново може да се забележи значителна разлика между състоянията преди и след смазване.

Състояние на прекалено смазан лагер (фиг. 3). Този запис показва увеличение на амплитудата, тъй като се добавя повече смазка и се достига прагът на свръхсмазване.

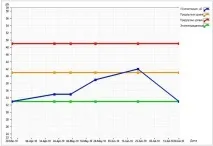

История на смазването на задвижващия лагер (фиг. 4). Графиката показва тенденцията на показанията, взети на задвижващия лагер. Показанията се нанасят спрямо еталонната линия (dB), линията преди предупреждение (dB) и по-високото критично ниво на предупреждение (dB).

Предимства на ултразвуковото изследване

- способността да се използва в почти всяка област;

- сравнително лесно обучение за използване;

- относително ниска цена;

- възможност за проследяване на тенденции и запазване на данни от определени моменти на работа;

- изключителна надеждност при диагностициране на неизправности, което спестява хиляди и хиляди рубли и часове загуба на производителност.

Как ултразвуковият контрол подобрява смазването

Ултразвуковата технология, която захранва устройствата за наблюдение на състоянието на ултразвуковото оборудване, помага на специалиста по смазване да премахне предположенията и да провери точноцялост на лагери и механизми. Ултразвукът е локализиран сигнал, което означава, че когато контактната сонда влезе в контакт с лагера, тя не е обект на кръстосани смущения и позволява на специалиста да слуша и наблюдава състоянието на всеки отделен лагер. Ултразвуковата технология анализира всеки възел поотделно, подобно на медицинския ултразвук, който може да определи коя артерия е запушена или коя вена е инфилтрирана.

Ултразвуково наблюдение на състоянието на лагерите

Като пример за ефективността на ултразвуковия мониторинг на състоянието на лагерите, представете си следното: в голяма компания инженер по поддръжката съобщава, че след внедряване на ултразвукова технология и извършване на мониторинг на състоянието на ултразвуково оборудване, вместо да влезе в извънредно положение, статистиката за неговия завод е спаднала от почти 30 повреди на въртящо се оборудване годишно до нула за три години.

Но как точно ултразвуковата технология работи по отношение на смазването?

Първата стъпка е да се установи референтна линия на децибели и да се получи звукова проба. Това се прави най-добре при първото изпълнение на маршрута, като се сравняват звуковите характеристики на лагери от същия тип. Отклоненията се идентифицират лесно. След като са зададени референтните показания, всеки лагер може да бъде проследен за необходимото време за всякакви промени или промени в качеството на звука.

По този начин, когато амплитудата на ултразвуковия отговор на лагера надвиши 8 dB и няма промяна в качеството на звука, зададено на еталонната линия, тогава лагерът трябва да бъде смажен. За да се избегне потенциално опасно прекомерно смазване, техникът ще приложималко по малко, докато нивото на децибелите спадне. Много отдели са създали своите програми за смазване въз основа на настоящите условия, възприемайки подход в две стъпки. Инспекторът на услугата за надеждност използва сравнително усъвършенстван ултразвуков инструмент за проверка на лагери и наблюдение на тенденциите на износване на лагерите. В резултат на това се генерира отчет за лагери, които се нуждаят от смазване. След това лубрикаторът използва специално устройство, което го предупреждава кога да спре смазването. Тези устройства могат да се монтират на конвенционален пистолет за грес или да се носят в калъф.

За да се подобри ефективността, би било добра идея техникът да отбележи кога последно е било смазвано оборудването и колко смазване е било приложено за груба оценка на седмичната консумация на смазване. Всеки път, когато използва ултразвуково оборудване за контрол на смазването, специалистът запазва статистически данни, които могат да се използват като ръководство: чрез сравняване с предишни изчисления може да се определи дали графикът на смазване трябва да бъде променен, евентуално намаляване на човекочасовете, и да се определи колко точно е количеството смазване, предложено от производителя (дали е необходимо по-малко, ако има потенциални икономии на разходи).

Предимства на ултразвуковото изследване

И докато по-голямата част от фокуса е върху опасностите от недостатъчно смазване и прекомерно смазване, ултразвуковото оборудване може да улови и други потенциални заплахи за повреда на лагера. Техник, използващ ултразвукова техника, може да чуе характерни пукащи звуци и други аномалии, които често са придружени от увеличаване на амплитудата на звуковия отговор. По отношение на смазването, предимството на ултразвуковата технология е, че е възможно да се слушат лагерите поотделно и да се определят проблемите на всеки,като по този начин се намалява вероятността някои лагери да са "сухи", а други да бъдат прекалено смазани.

Защо да използвате ултразвукова технология точно сега

Инвестирането в нови технологии винаги е трудно решение. Ще се изплати ли тя? Ще могат ли служителите лесно да го прилагат? Неуспешен опит ли е, или е наистина надеждна техника, която ще издържи изпитанието на времето? Ако сте си задавали тези въпроси преди, поздравления, вие сте на прав път.

Въпреки че все повече и повече фирми възприемат технология за ултразвукова проверка и възприемат проактивен и проактивен, а не реактивен подход към проблемите, много от тях все още „четат утайката от кафе“, използвайки остарели методологии. Резултатът е ниска надеждност и ниска производителност, редовен престой, загуба на производство и пропуснати печалби. Докато ултразвуковата технология не може да реши всеки проблем с надеждността и ефективността, тя се оказа ценен и мощен диагностичен инструмент, който техниците просто трябва да прегърнат.

Когато става въпрос за такъв важен въпрос за надеждност като смазването, трябва да се запитаме: не можем ли да си позволим използването на ултразвукова технология? Представете си завод, който е имал до 30 повреди на лагери годишно преди ултразвуковите инспекции, а сега, с въвеждането на ултразвукова технология в арсенала за поддръжка, няма такива дефекти в продължение на три години. Това не е съвпадение. Ултразвуковата технология работи!