Устройства за компенсиране на деформацията на ролката

На ролките се получава материал под формата на листове за последваща обработка в машини, които формират продукти и полуготови продукти, така че изискванията за дебелината на получения лист са ниски. За да се получи каландриран лист с необходимото качество, който вече е готов продукт или част от него, е недостатъчна само висока точност на контрола на празнините: средната част на листа е по-дебела, което се обяснява с отклонението на ролките под въздействието на дистанционната сила, което води до увеличаване на междуролковата междина в средата му. Деформацията може да достигне няколко десети от милиметъра, докато необходимата точност при поддържане на дебелината на каландрирания филм често е ±0,025 mm. В тази връзка в каландрите се използват различни техники за проектиране, насочени към поддържане на постоянството на дебелината на листа по неговата ширина.

Един от тези методи еroll bombing.

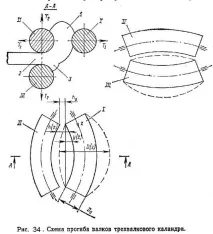

Нека разгледаме тази техника на примера на каландр с три ролки. Поради действието на дистанционните силиT1иT2,, възникващи в междините 1 и 2, ролките1, IIиIIIсе огъват, както е показано на фиг. 34. РолкатаIIима деформация както в хоризонталната, така и във вертикалната равнина и тези деформации не са равни, тъй като силите на разширениеT1иT2не са равни. .Предварително оформен лист навлиза в празнина 2 и претърпява само окончателно калибриране в нея, следователно границата и, следователно, силата на разширяване в тази междина е по-малка, отколкото в междина 1.

Поради отклонението на ролките1иII, слоят материал, излизащ от междина 1 и влизащ в междина 2, има удебеляване в средната част. Поради тази причина, стойността на щуцера 3, образуван пред междината 2, също е по-голяма в средната му част. По този начин,средната част на листа 4, излизаща от каландра, е по-дебела от крайните му части поради две причини: отклонението на ролкитеIIиIII,, което води до увеличаване на средната част на междината 2; голямо поле 3 на входа на средната част на празнината 2.

По този начин е ясно, че само подравняването на междината 2 все още не осигурява еднаква дебелина на листа. Също така е необходимо да се изравни празнина 1.

От фигурата е ясно, че празнината по време на работа на каландра може да се поддържа постоянна по големина и равна наho,ако диаметърътDна ролката1се направи променлив поzкоординатата (показана с пунктирана линия) и равен на

Празнина 2 може да бъде изравнена по същия начин, като направите валяк1 IIвъв формата на бъчва. РолкатаIIучаства в образуването на двете междини и има отклонения както във вертикалната, така и в хоризонталната равнина. Тези деформации са различни по размер, така че пълното подравняване на празнините чрез бомбардиране на ролкатаIlе невъзможно.

Методът за изравняване на празнини чрез бомбардиране на ролки има редица недостатъци. Дистанционната сила в един от пролуките причинява изкривяване не само на този, но и на съседните пролуки. В тази връзка прогнозирането на необходимите бомбардировки е трудна задача. Следователно бомбардирането на ролки може да се използва само за частично компенсиране на увеличаването на празнината поради тяхното отклонение. В съвременните дизайни на каландри бомбардирането се използва в комбинация с други методи за компенсиране на деформацията на ролката.

Вторият начин за компенсиране на деформацията на ролките е тяхнотоконтраогъване(фиг. 35). Същността на приема се състои в това, че ролката, в допълнение към основните, опорни лагери1, е оборудвана с допълнителни лагери 2, към които се прилагат силиP,, предизвикващи огъващ момент и отклонение на ролката, противоположни по знактези на разпределеното натоварванеT/L.Въпреки това, както е известно, разпределението на деформациите по дължината на ролката за разпределени и концентрирани товари се различават едно от друго. Конструкцията на механизма за противоогъване в този случай се оказва твърде металоемка и тромава, а загубите на енергия поради триене в него са много значителни. Поради тази причина противоогъването не се използва като независим метод за компенсиране на деформацията, а се използва в комбинация с бомбардиране. Бомбардирането се извършва на базата на минималната възможна стойност на дистанционната силаTmin. Некомпенсираната част от деформацията, която възниква по време на работа на каландра поради разликата в силитеT -Tmin (къдетоTе дистанционната сила, действително действаща в този режим на каландриране), се елиминира с помощта на огъване на ролката.

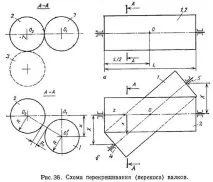

В съвременните конструкции, вместо бомбардиране и противоогъване, се използва и методът на кръстосани (изкривени) ролки (фиг. 36). Нека разгледаме тази техника, използвайки примера на две ролки 1 и 2, разположени в хоризонтална равнина на триролков L-образен каландър.

Ако ролките се доближат една до друга, докато се докоснат, те ще заемат позицията, показана на фиг. 36. Ако след това ролка 1 се завърти във вертикална равнина спрямо хоризонталната ос О, минаваща през средата на работната част на ролките, то тя ще заеме положение спрямо ролка 2, показано на фиг. 36. Контактът на ролките ще остане в този случай само в една точка, разположена на оста на въртене O. Във всички останали места по дължината на работната част се образува междина между ролкитеy, колкото по-голямо е изместванетоxна центъра на сечението 0'1 на ролката 1 от първоначалната позиция 01.

В процеса на обработка на материала, получената дистанционна сила предизвиква отклонение на ролките със стрелка на отклонение в равнината на симетрия,като по този начин се изравнява празнината по дължината на ролките.

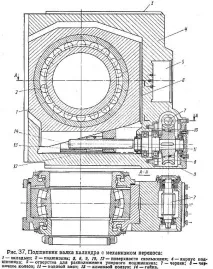

На фиг. 37 показва лагера на L-образната дистанционна ролка на каландра, оборудвана с механизъм за изкривяване. Тялото 4 има отвор 5, в който е разположен опорният лагер на механизма за регулиране на хлабината. При регулиране на пролуката корпусът 4 се измества в хоризонтална посока, докато се плъзга по направляващите повърхности на рамката 3 и 9.

Несъответствието на ролката (завъртането му във вертикалната равнина) се извършва чрез преместване на лагера във вертикална посока: клиновият плъзгач 13 с гайка 14, фиксирана в него, се движи в хоризонтална посока от въртящия се водещ винт 11, докато се плъзга по повърхността 12 на корпуса и наклонената повърхност 10 на обшивката 1. Обшивката заедно с лагера 2 се движи във вертикална посока, плъзгайки се повърхността на корпуса 6.

Водещият винт се задвижва от червячна двойка 7 и 8. Червеите 7 на механизмите за изкривяване на двата ролкови лагера имат едно задвижване от електродвигателя, така че лагерите се изместват едновременно. Ходовият винт на единия механизъм е с дясна резба, а на другия с лява резба, така че вертикалните премествания на лагерите и краищата на ролката са противоположни по посока. Максималните възможни премествания достигат 20-40 мм. Тези стойности са достатъчни за компенсиране на деформацията на ролките, която в средната им част може да достигне 0,1–0,2 mm.

Задвижване на ролката.

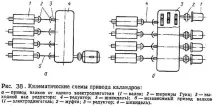

Различни кинематични схеми на ролково задвижване са показани на фиг. 38. При вида на задвижването, показан на фиг. 38,a,фрикционните зъбни колела не са поставени върху ролките 1, а в корпуса на скоростната кутия 4. Всяка ролка има собствен изходящ вал 3 на скоростната кутия. Изходните валове са свързани към ролките чрез шпиндели 5, всеки от които има две шарнири 2. При този тип задвижване ролките не савъзприемат силите, възникващи при зацепването на фрикционните предавки; към тях се предава само въртящ момент от шпиндела. Шпинделните панти позволяват значителни радиални (до 30 mm) и ъглови (до 10 0) измествания на ролките спрямо изходните валове на редуктора, което ви позволява да регулирате празнината и да изкривявате ролките в границите, изисквани от технологията. Един от посочените недостатъци обаче е присъщ и на този тип задвижване: постоянството на коефициентите на триене.

Схемата на ролковото задвижване на универсалните каландри е показана на фиг. 38,б.Всяка ролка има независимо задвижване, включващо електродвигател 1, съединител 2, скоростна кутия 3 и шпиндел 4. Всички скоростни кутии са кинематично независими една от друга, но имат общ корпус. Коефициентите на триене се контролират чрез промяна на оборотите на двигателя.