Утайки от котли за почистване на ТЕЦ (пепел от мазут) - Методически препоръки за разработване на проекта

| Тип материал | Насоки |

Утайки от почистване на котли в когенерационни инсталации (пепел от мазут) Утайката е смес от пепел от мазут и продукти за химическо третиране с котлен камък. Количеството пепел от мазут, отложено върху нагревателните повърхности на котли TGM по време на изгаряне на мазут, периодично измивано от вода в резервоара за неутрализация, се определя по формулата [8, 9]: Количеството сажди, отложени върху нагревателните повърхности при изгаряне на мазут, се определя по формулата [8, 9]: където:q- загуби с механично недогаряне,q= 0,02%;Qt- калоричност на мазут,Q= 40421 kJ kg -1 ; 0,02 - (Коефициент на утаяване на сажди върху отоплителни повърхности. Скоростта на образуване на сухи пепелни отлагания е:М(t / година) =MS+МS. Скоростта на образуване на мокра утайка (98,8%) еМ0,012. CHP пепел от изгаряне на мазут Представлява суха смес от пепелно-саждни отлагания. Степен на генериране на отпадъци, Скоростта на образуване на шлака се изчислява по формулата [10]: къдетоNз= 0.01В(Ар+q4Qt/ 32680), тук е делът на пепелта, изнесена от пещта, = 0.25 [ 8],Аp(пепелно съдържание на въглища),q4 = загуба на топлина поради механична непълнота на изгаряне на въглища,Qt= топлина на изгаряне на гориво в kJ/kg, 32680 kJ/kg - топлина на изгаряне на гориво,B- годишно потребление на въглища, t/год. CHP пепел от въглища Изнесената от газовия поток пепел се улавя в електрофилтри със среден коефициент на полезно действие 95,29% (коефициент на полезно действие - съгласно проектостандартите за МДГ). Следователно скоростта на образуване на въглищна пепел, уловена в електростатични филтри, е:Motx=Ns· 0,9529 (t/година). Скоростта на образуване на отработените разтворители се взема въз основа на обема на използваното вещество, като се вземат предвид загубите от изпаряване (10–15% [45, 47]) и стойностите на плътността (за въглероден тетрахлорид - 1,595 t m -3, за бензен - 0,879 t m -3, за n-хексан - 0,659 t m -3 и др.). Полиизобутилен (отпадъци от уплътнител) Степента на образуване на отпадъци се изчислява по формулата: къдетоMе общото количество уплътнител в акумулаторния резервоар, t;n- брой почистени резервоари за определена година; 0,10 - допустима загуба на уплътнител под формата на отлагания (на дъното и стените). Количеството отпадъци се изчислява въз основа на размерите на котела, повърхността и обема, заемани от облицовката, марката на котела, вида на облицовката. Повърхността (F) на котела се определя по формулата: къдетоb,l- ширина и дължина на котелния агрегат, m;Н- височина на котелния агрегат, m. Количеството облицовка на отделен котелен агрегат се определя по една от следните формули: къдетоmе масата на тухлената зидария 1 m 2 от котелния агрегат, kg/m 2 ; или по формулата: Допълнителни данни за изчисления са дадени в [11] и табл. 3.3, 3.4 |

| Индикатори | Тип тухла | ||

| тежки | лек | светлина | |

| Дебелина, mm | 500-900 | 200-500 | 100-200 |

| Тегло 1 m2, kg | 600-1500 | 200-600 | 100-200 |

| Тегло 1 m 3 , kg | 1600-1800 | 1000-1200 | 700-1000 |

ПРИМЕРИ ЗА ФАКТУРВАНЕ НА КОТЕЛ

| Тип тухла | Обща дебелина, mm | Тегло на 1 m 2 подплата, kg | Марка бойлер |

| Тежка тухла | 570 | 970 | GM-50, DKVR, BGM-35 |

| Олекотена тухлена рамка | 380 | 420 | BKZ-75-39 |

| Монолитен | 225 | 200-220 | K-50-40, GM-50-1 |

| Олекотен тръбен, върху рамка: |

Степента на генериране на отпадъци от тухлена зидария се изчислява по формулата:

, t/година,

къдетоMiе масата на облицовката на отделна котелна установка, t;n- брой ремонтирани котли; 0,05 - загуба на зидария по време на ремонт на котела във фракции от масата на зидарията [11]; е коефициентът на повторно използване на отпадъци от тухлена зидария в части от масата на отпадъците [11].

Количеството отпадъци след ремонт на котли, турбини и газопроводи се взема според фактическотоданни. За изчисления могат да се използват данните, дадени в таблица 1. 3.5.

ПРОЦЕНТ (ОТ ЦЯЛАТА ИНСТАЛАЦИЯ НА ИЗОЛАЦИЯТА) НА ПОДМЯНА НА ТОПЛОИЗОЛАЦИЯТА В 12-ГОДИШЕН РЕМОНТЕН ЦИКЪЛ

| Изолиране на обект | Сменяема топлоизолация по вид ремонт и години на ремонтен цикъл | Общо, % | |||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | ||

| T | S | T | K-1 | T | S | T | R-R | T | S | T | K-Sh | ||

| Изолация на външните повърхности на котела и спомагателното котелно оборудване | 5.3 | 6.2 | 5.3 | 16.3 | 5.3 | 6.2 | 5.3 | 18.0 | 5.3 | 6.2 | 5.3 | 26,6 | 111.3 |

| Изолация на оборудване и тръбопроводи на турбинната секция и тръбопроводи на надлез | 5.4 | 6.3 | 5.4 | 16.7 | 5.4 | 6.3 | 5.4 | 18.4 | 5.4 | 6.3 | 5.4 | 19.2 | 105.6 |

Средната плътност на отпадъците е 0,2 t/m 3 .

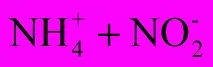

- скоростите на образуване (N) на компонентите на утайката могат да бъдат изчислени с помощта на формулите:

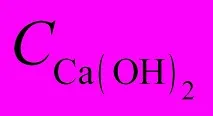

- скорост на образуване на сулфаткалцийN1 =

- скорост на образуване на железни хидроксиди (в единици Fe(OH)3)N2 =CFe ·V· 1,9 · 10 -6 ;

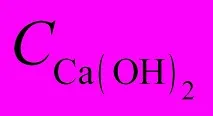

- скорост на образуване на калциеви хидроксидиN3 =

- скорост на образуване на меден хидроксидN4 =CCu ·V· · 1,5 · 10 -6 ;

- скорост на образуване на цинков хидроксидN5 =CZn ·V· · 1,5 · 10 -6 ;

- скорост на образуване на калциев флуоридN6 =CFV 1.47 10 -6 ;

където

ПРИБЛИЗИТЕЛЕН СЪСТАВ НА ПРИМЕСИТЕ В ОТПАДЪЧНИТЕ ВОДИ ОТ ХИМИЧЕСКИ ПРОМИВКИ [12], g/m3

| Вещество | Метод на пране | |||

| Солна киселина | Адипинова киселина | Хидразинова киселина | Композит | |

| Хлориди (Cl -) | 2000 | - | - | - |

Сулфати ( | - | 300 | 800 | 300 |

| Желязо (Fe 2+ + Fe 3+ ) | 300 | 230 | 300 | 250 |

| Мед | 50 | - | - | 50 |

| Цинк | 50 | - | - | 30 |

| Флуор | 250 | - | - | 200 |

| ОП - 7, ОП - 10 | 40 | 40 | 40 | 40 |

| Captax | - | 5 | - | 5 |

| Формалдехид | 200 | - | - | - |

| 570 | - | - | 570 |

| Хидразин | - | 25 | 25 | - |

СЪСТАВ И СПЕЦИФИЧНИ КОЛИЧЕСТВА НА ИЗПУСКАНИ ВЕЩЕСТВА ПО ВРЕМЕ НА РАЗЛИЧНИ МЕТОДИ НА ХИМИЧЕСКИ ИЗМИВАНИЯ [12]