В машината за заваряване на алуминий правилните настройки на режима са важни

Заваряването на алуминиеви части е най-скъпата услуга в автосервизите. Само ремонтът на чугунени продукти може да се сравни с него по отношение на разходите. Майсторите обясняват високата цена с "невероятната" сложност на технологията и използването на скъпо оборудване.

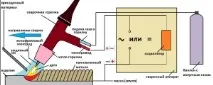

Всъщност машината за заваряване на алуминий не се различава от подобна машина за заваряване на стоманени части. Крилатите метални заготовки се приготвят с конвенционално полуавтоматично устройство. Единствената разлика е, че работата се извършва в аргонова среда.

И все пак алуминият е доста капризен по отношение на заваряването. Основният проблем е наличието на силен оксиден филм на повърхността. Той не само е диелектрик и предотвратява запалването на дъгата, но е и огнеупорен.

За да се пробие оксидът, е необходим голям ток. Неопитни заварчици често изгарят детайла поради прегряване с твърде висок ток. В допълнение, алуминият има отлична топлопроводимост. Поради това топлината от банята бързо преминава в масата на детайла. Това обстоятелство изисква допълнителен контрол.

Крилати методи за заваряване на метал:

Волфрамов електрод и тел за пълнене

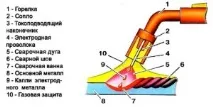

Алуминият може да се заварява ръчно, като се използва държач, който доставя инертен газ към работната зона.

Използваният електрод не е консуматив. Шевът се формира с помощта на добавка, въведена в дъгата.

Тази техника се нарича "ВИГ заваряване". Наименованието идва от английското съкращение TIG - argon arc welding. Горещият алуминий в нормална атмосфера активно взаимодейства с кислорода.

В резултат на това шевът се пени и незабавно се покрива с шлака. ПредиОт момента, в който учените стигнаха до идеята да обградят зоната на заваряване с инертен газ, основният и практически единствен начин за свързване на алуминий бяха нитове.

Методът на заваряване TIG включва непрекъснато подаване на аргон около дъгата. Алуминият просто се топи, без образуване на оксиди и шлака. Използват се волфрамови електроди, които не се топят по време на работа. Едновременно с задържането на дъгата, заварчикът подава телта за пълнене в точката на топене. В резултат на това се образува шев.

Аргонът е по-тежък от въздуха, така че неговият облак се задържа в зоната на дъга. Въпреки това, когато се използва този газ в чиста форма, дъгата губи повече от половината от топлинната енергия. Подобен ефект на защита на зоната на заваряване се получава чрез обграждане на електрода с азот или хелий.

Освен това в този случай топлинната мощност на дъгата се увеличава с 1,5 - 2 пъти. Но хелият е по-лек от въздуха и моментално се издига.

Затова се използват газови смеси. 40% аргон и 60% хелий. Аргонът задържа сместа в работната зона, а хелият повишава температурата на дъгата.

Такава работа изисква висока квалификация (в същото време в никакъв случай не е най-скъпото оборудване). Ето защо повечето заварчици използват полуавтоматичен.

Полуавтоматично заваряване на алуминий

Основното предимство на полуавтоматичното устройство е автоматичното подаване на консумативен електрод към зоната на топене. За да образувате шев, не е необходимо да държите добавка във втората си ръка, можете да се съсредоточите върху процеса на заваряване.

Тел за заваряване на алуминий и сплави на негова основа може да бъде както много тънък (0,8 mm), така и дебел колкото пръст. Методът на производство на материала е отбелязан с буквите:

- B - изтеглен;

- P - натиснат;

- M - закален;

- N - закален.

Какъв вид проводник ви трябва?господарят решава. Без гъвкавост - за всеки вид работа свой собствен материал.

Електродът под формата на тел се произвежда в готови намотки.

Модерното полуавтоматично оборудване за заваряване на алуминий и неговите сплави ви позволява лесно да извършвате работа с минимален опит. Необходимо е само да се вземат предвид някои характеристики на работата с алуминий.

Полуавтоматична технология за заваряване на алуминий

- Преди да започнете работа, проверете дали бутилката с инертен газ е пълна. Най-добрият вариант за начинаещ заварчик е хелиево-аргонова смес;

- Оксидният филм върху алуминиевите заготовки се отстранява трудно. Нов слой моментално се появява върху почистената зона. Наличието му пречи на дъгата да започне нормално. Следователно частите трябва да бъдат механично почистени непосредствено преди старта;

- Алуминият се разширява значително при нагряване, много повече от стоманата. Подаващата втулка в полуавтоматичната дюза трябва да има диаметър 1,5 диаметъра на телта. В противен случай подаването може да спре и дюзата да се стопи;

- Дължината на дъгата при работа с алуминиеви сплави не трябва да надвишава 1,5 см. В същото време електродът не трябва да се приближава по-близо от 10-12 мм. Това ще доведе до локално прегряване. Окабеляването се извършва без удари, бавно. Увеличаването на скоростта на преминаване ще доведе до недостатъчно отопление и незаварени зони;

Напротив, забавянето на дъгата на едно място може да изгори тънък детайл.

Има една особеност, чието незнание често води долошо качество на заваряване на алуминий. Колкото и внимателно да се почистват детайлите преди работа, ще остане огнеупорен диелектричен филм от оксиди. Това само по себе си затруднява образуването на дъга.

Освен това аргонът по своята същност има висока степен на йонизация, така че е трудно да се насити с йони от потенциалната разлика. За да направите това, заваръчната машина е оборудвана с осцилатор.

Устройството доставя краткотрайни високочестотни импулси към волфрамовия електрод, йонизирайки междината на дъгата. Параметри на импулса: напрежение 3000-5000 волта, честота 300-500 Hz.

След като получи достатъчна концентрация на йони, дъгата мига. Осцилаторът автоматично се изключва.

Когато преминете през последните милиметри на шева, трябва да намалите тока. Е, ако вашият полуавтомат има такава функция. В противен случай се свържете с асистент. Тогава гарантирано ще получите гладък шев без изгаряне.

Ако не можете да намерите аргонова смес, можете да готвите без нея. За това има специална тел с флюсова сърцевина. Добавките се изпаряват при нагряване, образувайки защитен облак. Качеството обаче ще бъде по-ниско, отколкото при заваряване в среда на инертен газ.