Валкова трошачка, устройство, принцип на работа

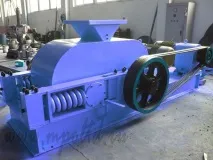

Валковите трошачки са съоръжения, предназначени за механично въздействие върху твърди материали с цел разделянето им на по-малки части (разрушаване). Нашият завод за нестандартно оборудване "Machine Industrial Association" проектира и произвежда оборудване за преработвателни предприятия и минни и преработвателни предприятия, включително валцови трошачки.

Общо за валцовите трошачки.

Ролковите трошачки се използват широко в различни индустрии, като минни и преработвателни предприятия, в производството на строителни материали. Ролковите трошачки са особено ефективни за раздробяване на вискозни и мокри материали. Ролковите трошачки са незаменими за вторични цикли на трошене на твърди скали като варовик, въглища, руди.

Раздробяването при валцовите трошачки става, когато изходният материал попадне между два работни органа, които представляват успоредни цилиндрични валове (ролки). Ролките се въртят една към друга, като материалът влиза отгоре и попадайки в пространството между ролките се подлага на смачкване чрез смачкване и отчасти на абразия. Разстоянието между ролките определя максималния размер на изходния продукт.

Съществуват и конструкции на валцови трошачки, при които раздробяването се извършва между въртящи се ролки и неподвижна челюст, а някои могат да бъдат оборудвани с три или дори четири ролки.

По този начин основният критерий за класификация на ролковите трошачки е броят на монтираните ролки (едноролкови, двуролкови, триролкови, четириролкови трошачки). Валцовите трошачки се отличават и с вида на сменяемите работни органи (трошачки с гладки, гофрирани и зъбниролкови повърхности).

Ролкови трошачки, оборудвани с един или два зъбни ролки, се използват, когато е необходимо грубо раздробяване на варовик, мергел, креда. За средно и фино раздробяване се използват двувалкови, както и триролкови трошачки с монтирани гладки или гофрирани валяци.

В технологичните линии за раздробяване на твърди скали се използват дробилки с гладки или гофрирани валки, а за раздробяване на крехки скали - дробилки с назъбени валки. Перфорираните ролки се използват за обработка на глини; щанцоването става през дупките на такива ролки. Тази допълнителна деформация на срязване значително подобрява качеството на обработката.

Основните параметри за описание на характеристиките на валцова трошачка са диаметърът (D) и дължината на ролката (L). Научно обоснованите изисквания за размера на гладките ролки са 15-20 размера на максималното парче натрошен материал, гофрирани - 10, назъбени - 1,5-2 размера.

Капацитетът на валцовите трошачки варира от 5 до 250 t/h и зависи пряко от размера на ролките, техния брой и скорост, както и от ширината на изходната междина, т.е. разстояние между ролките.

Степента на раздробяване зависи от раздробения материал, конструктивните особености на валците и принципа на действие на трошачката. За твърди скали може да бъде 4, за меки и вискозни 6-8; и при раздробяване на вискозни глинести материали в назъбени ролки, степента на раздробяване може да достигне 11-12 или повече.

Най-често срещаните са ролковите трошачки, чиито ролки са здраво закрепени към задвижващите валове. Валовете са разположени в лагери, чиито корпуси са постоянно притиснати към ограничителите от цилиндрични пружини. Между ограничителите и корпусите са монтирани уплътнения, които регулират разстоянието между ролките.

Ролки за трошачкаот този тип са композитни - чугунено тяло (главина) плюс външна работна обвивка или бандаж, гладки или назъбени. Материалът за производство на черупките на ролките е закален чугун, въглеродна или манганова стомана. Обвивката на ролката може да бъде направена от една част или съставена от сегменти. В редица конструкции на валцови трошачки се използват ролки с работна повърхност, съставена от отделни пръстени, излети заедно със зъби.

Стационарните ролкови трошачки се задвижват от електрически двигатели, като правило това са трошачки по линиите на минните предприятия. Има и мобилни валцови трошачки, които са част от мобилни трошачни и пресевни инсталации.

Предимствата на ролковите трошачки включват простота на дизайна, лекота на поддръжка и възможност за използване при раздробяване на мокри материали. Недостатъците са относително ниска производителност и значително абразивно износване на работните повърхности на ролките.

Характеристики на двойна ролкова трошачка.

Най-широко разпространени в индустрията са двуролковите трошачки. За да се избегне задръстване и счупване от получаване на твърде големи или не смачкани парчета скала, една от ролките, двуролкова трошачка, е монтирана в подвижен лагер.

По принцип в съвременните конструкции на двуролкови трошачки всяка ролка се задвижва от отделен електродвигател (понякога няколко), по-рядко от един през скоростна кутия и карданни валове.

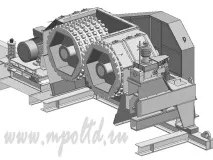

Нека разгледаме по-подробно устройството на двуролкова зъбна трошачка, използвайки примера на трошачка за въглища. Тази двуролкова трошачка се състои от тяло или рама, върху която са монтирани два работни вала в ролкови лагери със сменяеми трошащи ролки, монтирани върху тях.

За достъп до ролките, тяхното демонтиране трошачно тялоизработен е разглобяем, състоящ се от долна и горна част. В страничните части на корпуса на трошачката са предвидени ревизионни люкове за достъп до работните органи на трошачката. В горната част на корпуса на трошачката има място за фиксиране на товарната камбана. Местата на съединителите на тялото на трошачката са уплътнени с гумени уплътнения.

Корпусът на трошачката е снабден с намотки, в които се подава охлаждащата течност, за да загрее трошачката през студения сезон, за да се избегне замръзване на материала по стените на тялото.

Има две ролки, всяка с диаметър 1100 мм и дължина 1000 мм. Ролките се използват гладки, излети от манганова стомана, гофрирани (назъбени) или едната гофрирана, а другата гладка. Чрез монтиране на вълнообразни ролки в трошачката могат да се зареждат по-големи парчета материал. Ролките са разположени хоризонтално и се въртят една към друга с различна честота (170-200 об/мин).

Размерът на изходната междина на двувалкова трошачка се регулира от преместването на работните ролки, което се регулира от движението на лагерите на една от ролките. Тяхната позиция се фиксира от едната страна с дистанционери, а от другата страна се поддържа от мощни пружини с регулируемо предварително натоварване. Пружините предпазват ролковите трошачки от деформация, като осигуряват възможност за увеличаване на разстоянието между ролките и преминаване на несмачкващия обект.

Материалът се подава в захранващата зона на трошачката отгоре, раздробява се и се отстранява надолу през изпускателните отвори.

Ролките на двувалкова трошачка могат да се задвижват индивидуално от електрически двигатели. За предаване на въртящия момент от електродвигателя към ролките се използва трансмисия с клиновиден ремък. При по-малко мощни модификации е възможно задвижване от един електродвигател. В този случай въртенето се предава на първата работна ролка чрез двойка зъбни колела, а втората ролка се предава от първата презвтората двойка зъбни колела, монтирани на работните валове. За да се избегне счупване на механизмите на ролковата трошачка при удар на несмачкващ предмет, задвижването на трошачката е оборудвано с предпазни устройства.

Ролките се задвижват от два трифазни електродвигателя с катерица с мощност 30 kW, които се захранват от мрежа с променлив ток (380V; 50Hz). Електрическото задвижване на трошачката се управлява дистанционно, пусковото електрическо оборудване е монтирано на отделен панел.

Характеристики на работата на двуролкови трошачки.

Предимството на двуролковите трошачки е ефективното раздробяване на материали, съдържащи глина, чрез раздробяване, като същевременно частично отстранява твърдите включвания под формата на камъни и други чужди предмети.

Основният недостатък на използването на гладки ролки е неравномерното износване, главно в средната част, както и пръстеновидните изработки. Такова износване на повърхността на ролковите ленти увеличава разстоянието между смачкващите повърхности, което води до по-грубост на крайния продукт.

За да се елиминира този проблем, двойните трошачки могат да бъдат оборудвани с ролки, способни на аксиално движение по време на въртене.

При работа на двуролкова трошачка е необходимо да се следи размерът на подаваните парчета, който не трябва да надвишава декларираните характеристики. Работата на трошачката под развалините не е разрешена. За да се поддържа даден размер на крайния продукт, тъй като облицовката се износва, е необходимо да се коригира ширината на изпускателния отвор.

За нормална работа на дробилните валци, материалът за раздробяване трябва да се подава равномерно и непрекъснато по цялата ширина на ролката. Ако подаването е неравномерно, възниква неравномерно износване на повърхността, което намалява нейния експлоатационен живот. Парчета фуражна скала, които не могат да бъдат незабавноуловени от раздробяващите валяци, остават между повърхностите на валяците, докато се намалят до желания размер, при който съответстват на ъгъла на улавяне на валяците. През цялото това време се получава ненужно износване на работната повърхност на ролката.

За да се изравнят износените работни повърхности на ролките и да се премахнат браздите върху тях, ролките се подлагат на смилане. Смилането на бинтове от манганова стомана може да се извърши без премахване на ролките, с шлифовъчно колело, монтирано директно върху ролката. Добър резултат е използването на шлифовъчни дискове от изкуствен корунд клас NK.

Също така е важно да смазвате своевременно компонентите на двойновалцовата трошачка и да използвате подходящите материали. За смазване на трошачките се използват течни минерални масла и дебели ламеларни смазки, чието захранване е централизирано и се извършва от зъбна помпа. Налягането на маслото в системата се контролира от пресостати и манометри.

Резервоарът на маслената система винаги трябва да бъде пълен с достатъчно масло от необходимия клас. Налягането на маслото в системата трябва да бъде в рамките на 0,15-0,3 MPa. За да предотвратите навлизането на вода в маслото, налягането на водата във филтърния охладител трябва да е по-ниско от налягането на маслото. Температурата на маслото не трябва да надвишава 65-70C, високата температура показва неизправност на трошачката.

Операторът на двойновалцовата трошачка трябва постоянно да следи непрекъснатостта на подаването на масло към лагерите и потока на масло от връщащата тръба към резервоара. Маслото, използвано от двойната ролкова трошачка, трябва да се сменя според препоръките на производителя, обикновено поне на всеки три месеца. Едновременно със смяната на маслото трябва да се почистят и промият резервоарът за утаяване и филтърният охладител. В случай на дълъгпрестой през зимата, маслото в резервоара трябва да се загрее до 70-80C преди стартиране.

В допълнение към производството, специалистите на завода за нестандартно оборудване "Машинно индустриално обединение" извършват техническа диагностика. Комплексът от работи по техническа диагностика на валцови трошачки включва определяне на техническото състояние на конструкциите, определяне на годността на елементите му за по-нататъшна работа.