10. Изходи за газ. Газоочистващи устройства

10. Изходи за газ. Газоочистващи устройства

Газът от доменната пещ се отвежда през газоотводи, които в горната част се превръщат в "свещи" (прави тръби, завършващи с атмосферна клапа). Броят на газовите изходи обикновено е четири. Общото им сечение в точката на закрепване към корпуса е от 0,4 до 0,5 от горната площ, което осигурява относително ниска скорост на газа при излизане от пещта.

Равномерното отстраняване на газ от пещта е много важно за равномерното разпределение на газа, преминаващ през зарядната колона. Газовите изходи са свързани симетрично, първо по двойки, а след това в един газопровод, спускащ се под ъгъл най-малко 30 °.

Газоотводите вътре са облицовани с лети износоустойчиви плочи, а свещите и наклонен газопровод са облицовани с шамотни тухли.

а) естеството на хода на пещта - колкото по-плавно работи пещта, толкова по-малко е пренасянето;

б) налягане и температура на газовете, излизащи от пещта - колкото по-високо е налягането, толкова по-малко е преносът, а колкото по-висока е температурата, толкова по-голям е обемът и скоростта на газа и толкова по-голям е преносът;

в) интензивността на пещта - колкото е по-висока, толкова повече газ се образува, толкова по-голяма е скоростта му и толкова по-голямо е абсолютното отстраняване на праха.

Най-ефективните мерки, които намаляват отстраняването на прах, включват увеличаване на налягането на газа под горната част, тъй като скоростите на газа в колоната от заредени материали намаляват. В резултат на преминаването на доменните пещи към работа с високо налягане на газа под горната част, количеството изнесен прах е значително намалено и почистването на праховия газ е станало по-лесно.

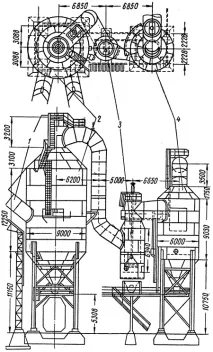

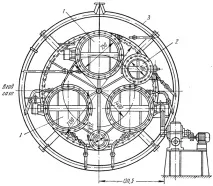

Много доменни пещи са оборудвани с два прахоуловителя (Фигура 26). В първия прахоуловител под действието на собственото си тегло по-големите прахови частици изпадат от газовия поток, тъй като скоростта на газа е силно намалена поради рязко увеличаване на обема. В допълнение, доставената газв прахоуловителя променя посоката на движение. Праховите частици, идващи с газа, се устремяват по инерция към дъното, в коничната част на прахоуловителя. Газът, издигайки се нагоре, оставя част от димния прах в първия прахоуловител, навлиза през газопровода във втория прахоуловител. В първия прахоуловител се отлага до 60% от праха, съдържащ се в газа. Газът се подава към втория прахоуловител чрез газопровод, който има правоъгълно сечение в точката на закрепване (тангенциално) към горната част на втория прахоуловител. Тангенциалното подаване на газ предизвиква въртеливото движение на газа в прахоуловителя. Под действието на центробежната сила прахът се притиска към стената, губи работната си сила и сякаш се стича надолу. Прахоуловителите от този тип се наричат циклони.

Преди херметизиране под горната част обикновено се монтират два, а в някои случаи и три прахоуловители на доменна пещ. В момента е предвиден един прахоуловител за една доменна пещ. Обемът на прахоуловителя зависи от обема на доменната пещ. Прахоуловителите са облицовани с шамотни тухли, за да предпазят метала от износване от прах, движещ се с висока скорост.

В долната конична част на прахоуловителите са предвидени прахоотвеждащи клапани, които позволяват прахът да се отстранява в автомобилите, без да се намалява налягането на газа в тръбопровода. За описание на оборудването за прахоулавяне вижте гл. XII.

За да изключите доменната пещ от газопровода, зад прахоуловителя се монтират шибъри или конусовидни клапани.

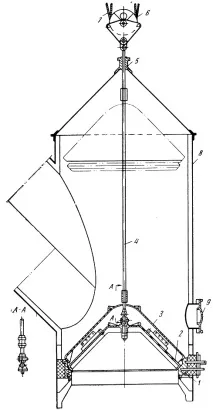

Спирателният вентил от конусен тип (фиг. 27) се състои от стоманена седалка 1, два стоманени конуса 2 и 3, прът 4 със закачалки и уплътнение 5. Напоследък се използва лабиринтно-парно уплътнение на пръта.

Конусният вентил с помощта на прът 4, блок 6, въже 7 и електрическа лебедка се движи по вертикални водачи вътре в метален корпус 5, обикновено защитен от стоманени плочи. В затворено положение парата се подава през седалката в пространството между конуси 2 и 3. Luke 9 в тялото на клапана служи за проверка на конусите и закрепване на пръта към тях. Този клапан се използва само за кратки спирания, тъй като газът преминава през контактната повърхност между седалката и конуса. Най-надеждното изключване се постига със секторни шибъри.

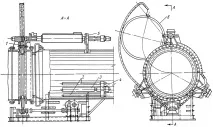

Секторните вентили могат да се монтират след прахоуловители или след полуфин скрубер. Опитът показва, че секторните вентили, които се монтират след прахоуловители в пещи, работещи с повишено налягане, бързо се износват с прах. Поради това те по-често се монтират на получист газопровод. Има нетермични и термични секторни шибъри. В първия случай корпусът се компресира и разширява от механизъм, задвижван чрез червячни зъбни колела, а във втория случай - от терморазширител. Термосекторният (крилов) шибър (фиг. 28) се състои от две отделни стоманени тела с компенсатори. За да затворите или отворите вентила, е необходимо първо да отворите корпусите и след преместване на клапана да ги затегнете с терморазширители. Между корпусите се движи фигурен листов клапан 6. Корпусите са закрепени с болтове към лятите фланци на газопровода. За компресиране и корозиране на корпусите се използва електрически или парен термоелемент. Стоманените корпуси на три места (на равни разстояния по обиколката) са свързани с пръти, които са свързани с тялото на корпуса, така че от три пръта, свързани с обща скоба 4 за всяка секция, един прът 3 е свързан с единтяло, а другите две 2 - с второто тяло. От друга страна, прътите се фиксират през скобата 5 върху корпуса на газопровода. За да се освободи захванатият клапан, прътите на всяка секция се нагряват с помощта на парни или електрически (съпротивителни елементи) термодвойки. За бързо затягане на вентила се използват термодвойки с водно охлаждане. Шибърите се въртят около ос 1 електрически или ръчно. Управлението на клапана е разположено до помещението за измерване.

За да се осигури необходимата херметичност, вентилът и телата са снабдени с полирани изпъкнали пръстеновидни заточвания. От втория прахоуловител газът постъпва във втория етап за полуфинно почистване, което се извършва в мокри прахоуловители, наречени скрубери. Степента на пречистване в скруберите при нормално налягане на газа под горната част е 0,1 - 0,7 g/m 3 .

При високо налягане достига 0,05 g/m 3 . Това се дължи на факта, че когато газът се компресира, поради намаляване на скоростта му, праховите частици, съдържащи се в газа, са в по-добър контакт с водните частици в скрубера. В допълнение, при високо налягане на газа, пренасянето на прах от доменната пещ се намалява.

Скруберът (фиг. 29) е метален съд 1, към който отдолу се подава газ от колектори за сух прах. Диаметърът на скрубера е по-малък от прахоуловителя, а височината е по-голяма.

Вътре в скрубера има няколко нива дървена дюза 2, през която газът преминава отдолу нагоре. Водата се пръска върху дюзата. Водовлеченият прах се натрупва в долната част на скрубера, откъдето непрекъснато се отстранява под формата на утайка чрез специален воден затвор.

Възможно е фино почистване на газ чрез мокър методдезинтегратори, електрически газови скрубери и по сух начин - чрез филтриране на газа през специални тъкани.

Дезинтеграторът е мощен вентилатор, който изсмуква газ от газопровода, премахва праха и след това го изпраща към водоотделителя. Почистването в него се извършва в резултат на пълното смесване на праха с най-малките частици вода, които се изхвърлят от ротора към стените. Водата, подадена към стените, отмива водните капчици, съдържащи частици прах. Капацитетът на дезинтеграторите достига 80 000 m 3 /h. В този случай степента на пречистване е 0,15 - 1 g / m 3, а консумацията на вода е 0,5 - 0,6 dm 3 / m 3. При по-малко количество газ степента на пречистване може да се увеличи до 0,02 g / m 3 газ.

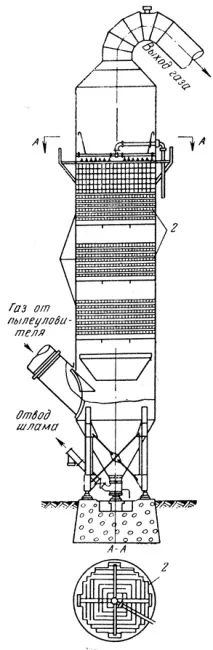

От дезинтегратора част от водата под формата на мъгла се отвежда с газа. За отстраняване на водата зад всеки дезинтегратор е монтиран водоотделител, който се състои от цилиндричен метален корпус. В средата му се монтират два реда дюзи, между които се зареждат керамични или метални пръстени. Газът се подава отдолу и преминава през филтъра от пръстените, където в резултат на контакт с голямата повърхност на филтъра водата кондензира и се влива в хидравличното уплътнение и след това в изхода за утайка. Напоследък са широко разпространени мокри електрически почистващи устройства (фиг. 30). В горната част на цилиндричния метален съд има две секции електрофилтри, а в долната му част има четири зони от дървени дюзи с пръски. Газът, подаван отдолу, преминава през напоявани дюзи и след това електростатични филтри, състоящи се от тръби с коронни електроди. Прахът, натрупан върху електродите, периодично се отмива с вода, която се влива във водния затвор, разположен в долната конична част на корпуса. Производителността на такъв агрегат достига 40 000 m 3 / h, консумацията на вода за1000 m 3 газ е 3,5 - 4 m 3, степента на пречистване е 0,07 - 0,20 g / m 3 газ.

Фиг. 30. Електрогазопочистване

За да се увеличи налягането на газа под горната част, доменните пещи са оборудвани с типична дроселна група, която е монтирана на газопровода след скрубера. Дроселната група се състои от пет дросели с различни диаметри. Дроселите (фиг. 31) се напояват обилно с вода през специални дюзи, така че да не се запушват с прах. Дроселите с диаметър 750 мм са оборудвани с дистанционно управление, а дроселите с диаметър 400 мм работят автоматично в зависимост от зададеното налягане на газа. Управлението на дроселовата група се извършва от КИП на доменната пещ.

Всички газопроводи и устройства за почистване на газ са оборудвани със свещи за освобождаване на газ, ако е необходимо.