2.3.10.5. Щамповане на ламарина

Най-широко използваните операции са рязане и щанцоване при производството на детайли от листови и валцувани полимерни материали.

За щамповане на термопласти се използват ексцентрични преси със сила 10–50 kN, за термопластични преси със сила 50–1000 kN. Щамповането на детайли с проста конфигурация се извършва на колянови и ексцентрични преси, щанцоване на части с повишена точност и сложна конфигурация в многослоен пакет - на хидравлични преси. Това се дължи на факта, че при плавно и равномерно прилагане на сила качеството на щанцоване на част е по-високо, отколкото при щанцоване с ударно прилагане на сила.

Като основна технология при производството на части от полимерни материали се използва последователно щамповане в отворени матрици със затягане на детайла и неговото предварително нагряване.

Тези техники позволяват да се елиминират такива дефекти като появата на пукнатини, ареоли около перфорирани отвори, чипове върху повърхността на рязане.

Изборът на метод на отопление се определя от производствените условия. Режимите на нагряване се избират в зависимост от марката на детайла, сложността на контура на детайла, дебелината на материала, температурите на матрицата, стрипера и др.

Приемат се най-малките възможни размери на отворите в детайли и ламинати, формовани чрез нагрято щамповане, в зависимост от дебелината на материала и формата на отворите:

– за кръгли отвори d ≥ 0,5 S;

- за квадрат - d ≥ 0,45 S;

– за правоъгълен d ≥ 0,35 S;

където S е дебелината на материала.

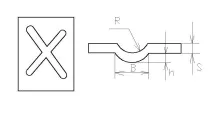

За да се изключи възможното образуване на пукнатини, са разработени поансони със специален дизайн, имащи предразрушителна издатина, чийто диаметър е по-малък от диаметъра на поансона.

Оформянето на пластмасови листови заготовки също се извършва с нагряванематериал. Има три метода за щамповане:

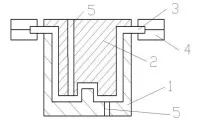

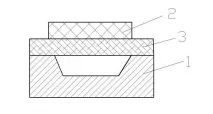

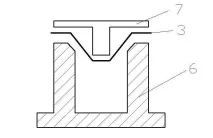

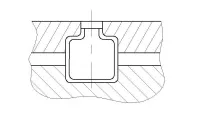

Фиг. 2.27. Методи за щамповане на пластмаси: а - детайл между матрицата (1) и поансона (2); b - Щамповане в матрицата (2) на материала с еластичен поансон;

c - Формиране на материала от тласкача. 1 - матрица; 2 - удар; 3 - заготовка на листа; 4 - затягаща рамка; 5 - въздушен канал; 6 - палет; 7– тласкач;

I - първият метод се използва за по-сложни части; II - вторият метод се използва при щамповане на прости части за малка дължина. Щанцът е еластичен, обикновено изработен от гъба. III - третият начин за получаване на детайли под формата на пресечен конус, пирамида и др.

Огъване, изтегляне и формоване на листови заготовки като вид обработка.....

Чертенетое процес на формиране на куха заготовка или част от плоска или куха заготовка на лист.

Качулката се произвежда поради пластична деформация, придружена от изместване на значително количество метал. При производството на сравнително плитки части със съотношение на височина към диаметър h / d ≤ 0,5, изтеглянето може да се извърши в една операция. При съотношението h / d = (3 - 10) са необходими няколко последователни операции по чертане.

Изтеглянето е сравнително сложен технологичен процес, който изисква внимателно проектиране на матрици, избор на материал за задължително междинно отгряване, ефективно смазване и др.

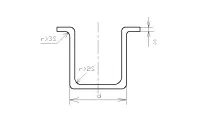

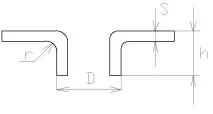

При производството на части чрез изтегляне ограничителните условия са по-значими, отколкото при други операции на щамповане. Детайлите трябва да имат радиуси на заобляне: на кръстовището на дъното със стените r ≥ 2S; на местата, където стените се съединяват една с друга, стени с фланци - r ≥ 3–4S.

Оформянетосъчетава няколко операции за промяна на формата на празен лист чрезлокални деформации от различен характер. Те включват:

– релефна формовка; – фланцоване на отвори и външен контур; – пресоване и др.

Релефно формоване- промяна на формата на детайла, се състои в образуването на малки вдлъбнатини и издутини поради разтягане на материала. Най-често релефното формоване се използва за щамповане на усилватели и екструдиране.

При проектирането на екструзии и усилващи елементи трябва да се има предвид, че дълбочината на екструзията не трябва да бъде твърде голяма поради възможността от гънки и пукнатини.

Фланцове на външния контурсе използва при производството на части като капаци и др. Използването на фланци също повишава твърдостта на детайла.

Фиг. Релефен

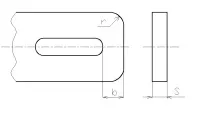

Фланговане на дупки– оформяне на перла по ръба на дупка. Извършва се главно за резба на щамповани части. Обортването на резбата е възможно само за фини резби (до M5). Стъпката на резбата трябва да бъде по-малка от половината от дебелината на материала. С една операция можете да получите височината на бота h, определена от връзката h = (0,1–0,4)D.Изстискванетое операция за формиране на локални стеснени участъци в кухи заготовки без съзнателна промяна на дебелината на стената.

Листово щамповане на пластмаси: характеристики на операциите за разделяне, методи за оформяне на части.

Щамповането на листае процес на получаване на продукти или заготовки от листов материал чрез деформирането му върху преси с помощта на матрици. Най-широко използваните операции са рязане и щанцоване при производството на детайли от листови и валцувани полимерни материали.

За щамповане на термопласти се използват ексцентрични преси със сила 10–50 kN, за термопласти пресисила 50 - 1000 kN. Щамповането на детайли с проста конфигурация се извършва на колянови и ексцентрични преси, щанцоване на части с повишена точност и сложна конфигурация в многослоен пакет - на хидравлични преси. Това се дължи на факта, че при плавно и равномерно прилагане на сила качеството на щанцоване на част е по-високо, отколкото при щанцоване с ударно прилагане на сила.

Като основна технология при производството на части от полимерни материали се използва последователно коване в отворени матрици със затягане на детайла и предварително нагряване.

Тези техники позволяват да се елиминират такива дефекти като появата на пукнатини, ареоли около перфорирани отвори, чипове върху повърхността на рязане.

Изборът на метод на отопление се определя от производствените условия. Режимите на нагряване се избират в зависимост от марката на детайла, сложността на контура на детайла, дебелината на материала, температурите на матрицата, стрипера и др.

Приемат се най-малките възможни размери на отворите в детайли и ламинати, формовани чрез нагрято щамповане, в зависимост от дебелината на материала и формата на отворите:

– за кръгли отвори d ≥ 0,5 S;

- за квадрат - d ≥ 0,45 S;

- за правоъгълен d ≥ 0,35 S;

където S е дебелината на материала.

За да се изключи възможното образуване на пукнатини, са разработени поансони със специален дизайн, имащи предразрушителна издатина, чийто диаметър е по-малък от диаметъра на поансона.

По вид на операцията се различават: разделяне (изрязване, щанцоване) и оформяне.

Щампованетое операцията на пълното отделяне на материала в затворен цикъл, когато отделената част е продукт или завършен детайл. Тази операция се извършва в щампа, чийто поансон притиска отделящата се част в отвора на матрицата.

Щамповане– операция по пълно отделяне на материала, по затворен контур, когато отделената част е отпадък, т.е. операцията по правене на отвор в детайла. Щамповането не се различава от щанцоването според модела на деформация.

1. Минималният диаметър на пробития отвор обикновено се приема не по-малко от дебелината на материала:d≥S.

2. Разстояние между два отвора и ъглови радиуси:a≥S;r≥S.

Разстояние между ръба на отвора и ръба на детайла (детайла):b≥S.

Чертеже процес на формиране на куха заготовка или част от плоска или куха заготовка на лист.

Оформянето на пластмасови листови заготовки също се извършва с нагряване на материала. Има три метода за щамповане: