3.2 Опаковани абсорбери

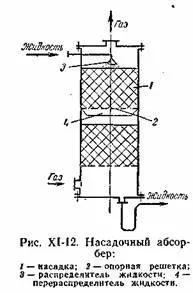

Колони, пълни с опаковки, твърди частици с различни форми, са широко използвани в индустрията като абсорбери. В напълнена колона (фиг. 7) опаковката 1 се поставя върху опорни решетки 2, които имат отвори или прорези за преминаване на газ и изтичане на течност. Последният, с помощта на разпределителя 3, равномерно напоява опакованите тела и се стича надолу. По цялата височина на опаковъчния слой обикновено не се постига равномерно разпределение на течността по участъка на колоната, което се обяснява с ефекта на близост до стената, т.е. по-висока плътност на опаковане в централната част на колоната, отколкото близо до нейните стени. В резултат на това течността има тенденция да се разпространи от централната част на колоната към нейните стени. Следователно, за да се подобри омокрянето на опаковката в колони с голям диаметър, опаковката понякога се полага на слоеве (секции) с височина 2–3 m, а под всяка секция, с изключение на долната, се монтират течни преразпределители 4.

В напълнена колона течността протича през уплътнителния елемент главно под формата на тънък филм; следователно контактната повърхност на фазата е главно намокрената повърхност на уплътнението и уплътнителните апарати могат да се разглеждат като вид филмови апарати. Въпреки това, в последния, потокът на течния филм възниква по цялата височина на апарата, докато в пакетираните абсорбери, той възниква само по височината на уплътнителния елемент. Когато течността тече от един опаковъчен елемент към друг, течният филм се разрушава и върху долния елемент се образува нов филм. В този случай част от течността преминава през слоевете на дюзата, разположена отдолу, под формата на потоци, капки и пръски. Част от повърхността на дюзата се намокря от неподвижна (застояла) течност.

Основните характеристики на опаковката са неговата специфична повърхност a (m2/m3) и свободен обем e (m3/m3). Свободен обем за непореста опаковкаобикновено се определя чрез напълване на дюзата с вода. Съотношението на обема на водата към обема, зает от опаковката, дава стойността e. Еквивалентният диаметър на дюзата се намира по формулата

хидродинамични режими. Опакованите абсорбери могат да работят в различни хидродинамични режими.

Първият режим, филмовият, се наблюдава при ниски плътности на напояване и ниски скорости на газа. Количеството течност, задържано в дюзата при този режим, практически не зависи от скоростта на газа.

Вторият режим е режимът на окачване. Когато фазите противодействат, поради увеличаване на силите на триене на газа срещу течността, течността се забавя от газовия поток върху фазовата контактна повърхност. В резултат на това дебитът на течността намалява, а дебелината на нейния филм и количеството течност, задържана в дюзата, се увеличават. В режим на суспензия, с увеличаване на скоростта на газа, мократа повърхност на опаковката се увеличава и съответно интензивността на процеса на масообмен. В режим на окачване плавното протичане на филма се нарушава: появяват се завихряния, пръски, т.е. създават се условия за преминаване към бълбукане. Всичко това допринася за увеличаване на интензивността на масовия трансфер.

Третият режим, режимът на емулгиране, е резултат от натрупването на течност в свободния обем на опаковката. Натрупването на течност става, докато силата на триене между течащата течност и газа, издигащ се през колоната, балансира гравитацията на течността в уплътнението. В този случай се получава обръщане или инверсия на фазата (течността става непрекъсната фаза, а газът - дисперсна). Образува се дисперсна система газ-течност, която на външен вид наподобява кипящ слой (пяна) или емулсия газ-течност. Режимът на емулгиране започва в най-тясната част на дюзата, чиято плътност на пълнене, катопосочено като неравномерно по участъка на колоната. Чрез внимателен контрол на подаването на газ режимът на емулгиране може да се настрои по цялата височина на дюзата. Хидравличното съпротивление на колоната рязко нараства.

Режимът на емулгиране съответства на максималната ефективност на опакованите колони, главно поради увеличаване на фазовата контактна повърхност, която в този случай се определя не само (и не толкова) от геометричната повърхност на опаковката, но от повърхността на мехурчетата и газовите струи в течността, запълваща целия свободен обем на опаковката. Въпреки това, когато колоната работи в този режим, нейното хидравлично съпротивление е сравнително голямо.

Препоръчително е да се работи в режим на суспензия и емулгиране, ако увеличението на хидравличното съпротивление не е значително (например при процеси на абсорбция, извършвани при повишено налягане). За абсорбери, работещи при атмосферно налягане, размерът на хидравличното съпротивление може да бъде неприемливо голям, което ще наложи работа във филмов режим. Следователно най-ефективният хидродинамичен режим във всеки конкретен случай може да бъде установен само чрез предпроектно проучване.

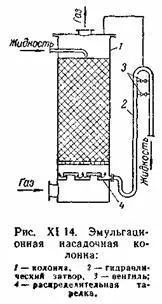

В конвенционалните напълнени колони поддържането на режима на емулгиране е много трудно. Съществува специален дизайн на напълнени колони с наводнена уплътнение, наречени емулгиращи колони (фиг. XI-14). В колона 1 режимът на емулгиране се настройва и поддържа с помощта на дренажна тръба, направена под формата на хидравличен затвор 2. Височината на емулсията в апарата се регулира с помощта на клапани 3. За по-равномерно разпределение на газа по секцията на колоната има плоча 4. Емулгиращите колони могат да се считат за пълни колони само условно. В тези колони механизмътфазовото взаимодействие се доближава до кипене.

Границата на натоварване на опаковани абсорбери, работещи във филмов режим, е точката на емулгиране или инверсия. В конвенционалните опаковани колони филмовият режим е нестабилен и веднага се превръща в наводнение. Следователно тази точка се нарича точка на наводняване на опакованите колони. С увеличаване на скоростта на напояване ограничаващата скорост на газа намалява. В точката на инверсия скоростта на газа също намалява с увеличаване на вискозитета на течността и намаляване на нейната плътност. При еднакви дебити на газ и течност, скоростта на газа, съответстваща на точката на инверсия, е по-висока за по-голяма опаковка.

Четвъртият режим е режимът на увличане или обратното движение на течността, изнесена от апарата от газовия поток. Този режим не се използва на практика.

Избор на дюза. За да работи ефективно опаковката, тя трябва да отговаря на следните основни изисквания: 1) да има голяма площ на единица обем; 2) да са добре намокрени от напояваната течност; 3) осигуряват ниско хидравлично съпротивление на газовия поток; 4) равномерно разпределете течността за напояване; 5) да бъде устойчив на химическа атака на течност и газ, движещи се в колоната; 6) имат малко специфично тегло; 7) имат висока механична якост; 8) имат ниска цена.

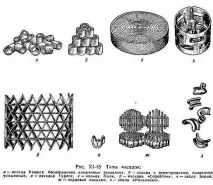

Няма дюзи, които напълно да отговарят на всички тези изисквания, тъй като например увеличаването на специфичната повърхност на дюзата води до увеличаване на хидравличното съпротивление на апарата и намаляване на крайните натоварвания. В промишлеността се използват дюзи с различни форми и размери (фиг. XI-15), които в една или друга степен отговарят на изискванията, които са основни при извършването на конкретен процес на абсорбция. Дюзите са изработени от различни материали.(керамика, порцелан, стомана, пластмаса и др.), чийто избор се диктува от размера на специфичната повърхност на опаковката, омокряемостта и устойчивостта на корозия.

Като опаковки се използват и парчета кокс или кварц с размери 25-100 mm. Въпреки това, поради редица недостатъци (малка специфична повърхност, високо хидравлично съпротивление и т.н.), пакетирането на буци рядко се използва днес.

Широко разпространена е дюзата под формата на тънкостенни керамични пръстени с височина, равна на диаметъра (Rashig пръстени), който варира в диапазона 15-150 mm. Пръстените с малки размери заспиват в абсорбера в насипно състояние. Големи пръстени (с размер най-малко 50-50 mm) се полагат в правилни редове, изместени един спрямо друг. Този метод за пълнене на апарата с опаковка се нарича зареждане в стека, а опаковката, заредена по този начин, се нарича редовна. Обикновената опаковка има редица предимства пред нередовната опаковка, напълнена насипно в абсорбера: има по-ниско хидравлично съпротивление и позволява високи скорости на газа. Въпреки това, за да се подобри омокрянето на обикновените дюзи, е необходимо да се използват по-сложни спринклери. Дюзата за хордово дърво обикновено се използва в абсорбери със значителен диаметър. Основното му предимство е лекотата на производство, докато недостатъците му са относително малка специфична повърхност и малък свободен обем.

През последните години се използват спираловидни дюзи от метални ленти и телове, различни метални мрежести дюзи, както и стъклени дюзи.

При избора на размера на уплътнението трябва да се има предвид, че колкото по-голям е размерът на неговия елемент, толкова по-висока е допустимата скорост на газа (и съответно производителността на абсорбера) и толкова по-ниско е хидравличното му съпротивление.Общата цена на абсорбер с опаковка от големи елементи ще бъде по-ниска поради намаляване на диаметъра на апарата, въпреки факта, че неговата височина ще се увеличи леко в сравнение с височината на апарат с опаковка с по-малки размери (поради намаляване на специфичната повърхност на опаковката и интензивността на масовия трансфер).

Финото опаковане също е за предпочитане при извършване на процеса на абсорбция при повишено налягане, т.к в този случай хидравличното съпротивление на абсорбера не е значително. В допълнение, малка опаковка с по-голяма специфична повърхност има предимства пред голяма опаковка, когато са необходими голям брой трансферни единици или теоретични стъпки на промяна на концентрацията, за да се осъществи процесът на абсорбция.

Основните предимства на опакованите колони са простотата на конструкцията и ниското хидравлично съпротивление. Недостатъци: трудност при отделяне на топлина и лоша омокряемост на опаковката при ниска плътност на напояване. Отстраняването на топлината от тези апарати и подобряването на омокряемостта се постигат чрез рециркулация на абсорбента, което усложнява и оскъпява абсорбционната инсталация. За същия процес опакованите колони обикновено са по-големи от тези с кипене.

Опакованите колони са малко полезни при работа със замърсени течности. За такива течности наскоро започнаха да се използват абсорбери с "плаваща" дюза. В тези абсорбери като набивки се използват предимно леки кухи или твърди пластмасови сфери, които при достатъчно високи скорости на газа се суспендират.

При абсорбери с "плаваща" дюза се допускат по-високи скорости на газа, отколкото при абсорбери с неподвижна дюза. В този случай увеличаването на скоростта на газа води до голямо разширение на слоя от топкии следователно до леко повишаване на хидравличното съпротивление на апарата.