4 Подобряване на формоването и пресоването на плочи от дървесни частици

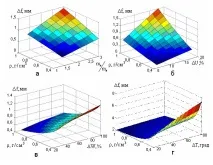

Стойностите на отклонението f, в зависимост от асиметрията на зададените в експеримента параметри и плътността на плочите с формат 420420 mm2, са показани на фигура 14.

Фигура 14 - Зависимост на деформацията от плътността на плочите и асиметрията на параметрите: a, b - асиметрия на масите и съдържанието на влага на външните слоеве; в – асиметрия на повърхностната влажност; d – температурна асиметрия на пресоващите плочи

Понастоящем обичайните начини за намаляване на изкривяването на ПДЧ (задържане на плочи в плътни купчини, асиметрично калибриране на изкривените плочи, прилагане на деформация, обратна на деформацията при условия на определена влажност и температура) по никакъв начин не са свързани с технологичния процес на производство на плочи, те вече се извършват върху готови плочи и могат да бъдат приписани на пасивни методи за елиминиране на изкривяването. За разлика от пасивните методи, при които въздействието върху плочите се извършва след изработването им, разработените в дисертацията активни методи включват промяна на един или повече технологични параметри с определена величина, за да се настрои плочата на обратна деформация, която компенсира деформацията. Въз основа на информацията за изкривяването на произведената плоча се прави промяна в технологията на изработка на следващите плочи, т.е. активно влияние върху производствения процес.

Основното предимство на активните методи е възможността за автоматично премахване на изкривяването на произведените плочи. Ако има достатъчно прости сензори за деформация, инсталирани на мястото на кондициониране или подрязване на готовите плочи, и правилната първоначална настройка на системата за контрол на деформацията, активните методи могат лесно да бъдат приложени автоматично. Не изисква сложни изчисления зазадаване на ефектите на температурата и влажността, необходими за изправяне на плочите.

Фигура 15 - Класификация на начините за премахване на изкривяването на плочи от дървесни частици

Чрез трансформиране (29) можем да решим обратната задача, т.е. получавате стойностите на асиметрията на влагата слой по слой U, повърхностната влага W, асиметрията на масите на външните слоеве или температурната асиметрия T, необходими за компенсиране на деформацията на определена стойност. Необходимо е да се въведат корекции в тези стойности, свързани с времето на измерване на стрелката на отклонение и формата на плочата.

Корекцията за времето за измерване на деформацията е:

. (тридесет)

Коефициентът 0,851 отразява факта, че регресионното уравнение (29) е валидно за период, съответстващ на 20 минути след разтоварването на плочата от пресата. При заместване на t = 20 в (30) получаваме K1 = 1. За да има регресионното уравнение (29) допустима маса на сигурност, времето t трябва да бъде поне 5 минути.

Експерименталните изследвания показват, че стойността на f се подчинява на условието за подобие, т.е. за квадратна плоча с дължина на страната L [mm], деформацията ще се различава с L/400 от деформацията на плочите, за които е получено уравнение (29), т.е. за плочи със страна 400 мм. Коефициентът на подобие, който задава корекцията за формата на плочата, има формата: K2 = . За неквадратна плоча вместо L трябва да се замени средноаритметичното между дължината и ширината на плочата.

Най-ефективен по отношение на скоростта е начинът за контролиране на деформацията чрез създаване на температурна асиметрия на пресовите плочи. В същото време за плочи с дебелина 16 mm минималното време за реакция на системата ще бъде около 3 минути, за плочи с дебелина 19 mm - около 3,5 минути. През този период е възможно да се произведе общо една деформирана плочаследващото изкривяване на плочите ще бъде компенсирано.

Активен начин за контролиране на деформацията чрез въвеждане на температурна асиметрия по време на пресоване е, че 5-40 минути след като готовата плоскост е разтоварена от пресата, се измерва посоката и количеството на деформация на плоскостта f (стрелка за отклонение в центъра на плоскостта в пресечната точка на нейните диагонали). В зависимост от измерената стойност, при пресоване на следващите плочи се създава температурна разлика между пресованите повърхности (T в 0C), въз основа на израза:

, (31)

освен това се създава по-висока температура на повърхността на пресоване, към която средата на измерената плоча е огъната, запазвайки средната температура на пресоване непроменена. Например, когато средата на плочата е огъната нагоре, се създава температура съответно на горната и долната притискаща повърхност:

, .

В същото време средната температура на пресоване остава непроменена: .

В резултат на такава температурна разлика между горната и долната пресовани повърхности, преносът на топлина вътре в пресованата опаковка става асиметричен по отношение на централната хоризонтална равнина, свързващото вещество в горния и долния слой на опаковката не се втвърдява едновременно. Това води до образуване на вътрешни механични напрежения в готовата плоча, които започват да се балансират веднага след отваряне на пресата, деформирайки плочата с определена стойност и тази деформация компенсира изкривяването на плочата. Приема се, че технологичните грешки, причиняващи изкривяване (изсъхване на повърхността на чип пакета, пресяване на малки стружки вътре в пакета, запушване на термичните канали на пресата и др.) практически не се променят в периода между момента на измерване на стойността на деформацията и момента на съответната промяна.температури на повърхността на пресоване. Променящите се производствени условия, като изходни дървесни видове, околна температура и влажност и т.н., влияят на двете страни на пакета от чипове и не влияят на изкривяването на дъската.

За потвърждаване на ефективността на предложените методи в лабораторни условия бяха изработени две серии ПДЧ на електрическа преса (10 плочи във всяка серия).

Плоча А: трислойна от индустриално произведени борови стърготини върху фенолно-формалдехидно свързващо вещество, дебелина 16 mm, формат 420-420 mm2, плътност 0,7 g/cm3. Влажността на горния и долния външен слой на оригиналните опаковки е съответно 10% и 50%, вътрешният слой е 10%, масовото съотношение на слоевете е 1:3:1. Плочите се пресоват при една и съща температура на горната и долната пресоващи плочи, равна на 160°C.

Плоча B: параметрите и производствените условия са същите като за плоча А, но температурата на горната и долната плоча на пресата е съответно 195 и 125 °C.

След разтоварването на плочите от пресата те се държат в хоризонтално състояние, охлаждайки се до 30°C, след което се измерва тяхното огъване. За плоча A средното отклонение за 10 измервания е 3,8 mm (средата е извита нагоре), за плоча B е 0,6 mm (средата е извита надолу). По този начин, изкуствено предизвиканото изкривяване в плоча А поради разликата във влагата между слоевете на оригиналната опаковка беше значително намалено поради дадения температурен дисбаланс на пресоващите плочи. Този резултат може да се тълкува по различен начин: изкривяването на плочата, причинено от температурната разлика по време на пресоването, се компенсира от дисбаланса на съдържанието на влага слой по слой на първоначалния пакет чипове.

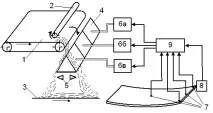

Схема на формовъчна машина с контрол на деформацията чрез създаване на необходимата послойна асиметриякилимът от частици е показан на фигура 16.

Фигура 16 - Структурна схема на машина за формоване на еднослоен килим с надлъжно и напречно управление на основата:

1-захранващ конвейер; 2-дозираща ролка; 3-формиращ конвейер; 4 - обтекател; 5 - шлицови дюзи; 6 - задвижващи механизми; 7 – сензори за ниво на плочата; 8 - краен превключвател; 9 - позиция на обтекателя на ACS

Изкривяването на готовите плочи в надлъжно и напречно направление се измерва в секцията за рязане или кондициониране чрез четири сензора, сигналите от които се обработват в ACS от обтекателя.

Фигура 17 показва диаграма на преса, в която е възможно да се контролира изкривяването на едно- и многослойни плочи чрез създаване на определена асиметрия на горната и долната пресова повърхност. Тази асиметрия се създава от топлинни регулатори, подаващи нагревателната среда към пресата, която може да се управлява ръчно или автоматично.