4.2. Пещи за методично нагряване

Методичните тласкащи пещи (TP), пещите с ходеща пещ (PSHP) и пещите с ходеща греда (PSB), пръстеновидните пещи (KP) работят с противотоково движение на метала и продуктите на горенето в работното пространство на пещта. Топлинната мощност на големите пещи е 200 MW и повече.

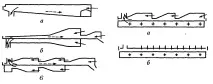

Съществуващите ТП се нагряват най-често с помощта на крайни горелки (фиг. 4.2), разположени на един, три, четири или пет края на горелката на горната и долната нагревателна зона.

От голямо значение за работата на методичните пещи е методът на издаване на метал от пещта. Правете разлика между крайно и странично издаване на метал. При крайно издаване е необходим тласкач, който действа като ежектор.

Дизайнът на методичните пещи се избира в зависимост от вида на мелницата и вида на горивото. Видът на мелницата определя производителността на пещите, дебелината на използвания детайл, температурата на нагряване на метала и неговия асортимент. Конструкцията на горелките и използването на рекуператори зависи от вида на използваното гориво. При използване на тризонови методични тласкащи пещи на мелници със средно и голямо сечение, пещите се правят прави, с крайно подаване и доставка на метал.

При долното нагряване на PSHB (фиг. 4.3), в повечето случаи инсталирането на крайни горелки е възпрепятствано от наличието на голям брой стационарни и подвижни греди. Ето защо тук се използват горелки, монтирани на надлъжни стени или комбинация от странични и крайни горелки.

В горните нагревателни зони на методичните пещи може да има

крайни горелки (фиг. 4.2 и 4.3, а) и дъгообразни горелки с плосък пламък бяха монтирани по цялата дължина на пещта (фиг. 4.3,b)или в отделни зони, най-често в слабия.

Разположението на горелките на PSHP е подобно на тяхното разположение в горното отопление на TP или PSHB.

В KP с ширина на огнището до 3,5 mгорелките се монтират само на външната стена. Горелките са разположени тангенциално, така че факлите да са насочени към движението на метала. При широчина на огнището 4,5 m или повече, горелките се монтират радиално на външните и вътрешните стени. Също така е възможно да се използват дъгообразни горелки с плосък пламък при скоростната кутия.

Пещите за методично отопление се отопляват с газ с различна калоричност, мазут или комбинирано - газ и мазут.

Поради факта, че тези пещи изискват висока калориметрична температура на горене (приблизително 2000 0 C), техните отоплителни схеми са силно зависими от вида и характеристиките на горивото или, обратно, определен тип или дизайн на пещта изисква определено гориво.

Ако за отопление на пещта трябва да се използва доменен газ или смес от коксови и доменни газове с Q 3, отоплителната система може да бъде решена въз основа на използването на инжекционни горелки с пълно предварително смесване в комбинация с високотемпературно нагряване на горивните компоненти. Въздухът трябва да се нагрява в топлообменник с керамичен блок до 500-600 0 С, газ - в метален тръбен топлообменник до 250-300 0 С. При работа на инжекционни горелки с α = 1,00-1,05 при тези условия е възможно да се постигнат високи температури в близост до горелките и да се осигури нагряване на метала до температурата на валцуване.

За да работите върху смес от коксови и доменни газове с Q P = 6,25-7,55 MJ / m 3, при инсталиране на инжекционни горелки е достатъчно да загреете само въздуха в керамичния топлообменник до 500-550 0 C. За да спестите гориво, можете да загреете газа до 250-300 0 C или да инсталирате котел за отпадъчна топлина зад пещта.

Трябва да се отбележи, че пещите с инжекционни горелки и керамичен топлообменник са много обемисти и скъпи. Този дизайн трябва да се използва само когатолипса на по-богато гориво. Много е трудно да се сглобят керамични блокови топлообменници с PShB, PShP и KP, следователно за тези пещи такава схема на отопление е практически неприемлива.

Ориз. 4.2. Схема на тласкащи пещи (TP):

v —фурна с четири зони

Ориз. 4.3. Схема на пещи с ходещи лъчи:

а- (ПШБ): с ръбово нагряване на горното нагряване;

b -с горен купол

Нагряването на пещи за методично нагряване със смес от коксови и доменни газове сQp=7,55-10,00 MJ / m 3 или смес от природни и доменни газове сQp 3 е нежелателно. При използване на такива смеси рискът от приплъзване се увеличава рязко (смес от коксови и доменни газове) и топлинната мощност на инжекционните горелки намалява. Горелките без предварително смесване от типа "тръба в тръба" могат да осигурят необходимата температура в пещта само при достатъчно висока степен на нагряване на въздуха.

Оптималното гориво за разглежданите пещи е природен газ и смеси от коксови и доменни газове сQp>gt; 10,00 MJ/m 3 и природни и доменни газове сQp>18,75 MJ/m 3 . За отопление с тези газове можете да използвате горелки тип тръба в тръба (за крайно отопление) или горелки с дъговиден плосък пламък. За да се намали разходът на гориво, въздухът трябва да се нагрява в метални рекуператори до 400 °C.

В този случай дизайнът на пещта е най-простият, най-компактен, а разходите за изграждане на пещта са най-ниски.

Течно гориво за отопление на отоплителни пещи се използва много рядко.

Много по-често се използва комбинирано отопление на газ-нафта с разделно или съвместно изгаряне на газ с висока калоричност и мазут.

Най-трудно е осъществяването на съвместно изгаряне на газ и мазут. В този случай системата за автоматично управление на топлинния режим на пещта става много по-сложна. В допълнение, газът, изгаряйки по-бързо, консумира на първо място кислорода на въздуха за горене. В резултат на това изгарянето на мазута се забавя и се образуват продукти от химическо и механично недогаряне, включително сажди. Затова по правило газта и мазутът се изгарят отделно, като мазутът е резервно гориво.

При газьолното отопление най-често се използват горелки, които представляват горелка без предварително смесване тип "тръба в тръба" с вградена в газовата дюза дюза за високо налягане или специални нафтово-газови горелки. Въздухът за горене се нагрява в метален топлообменник до 400 °C.

В случай на отопление на въпросните пещи с мазут, върху тях се монтират дюзи за високо налягане с двойно пръскане. Въздухът също се загрява до 400 °C.