5.1.3. Нормализирани параметри на метрична резба

за кацания с празнина

Взаимозаменяемостта на резбата се осигурява чрез ограничаване на ограничителните контури на профила на резбата, свързващи елементи на частите по цялата дължина на грима. Допустимите отклонения на резбата са зададени от номиналния профил, перпендикулярен на оста на резбата "в тялото" на болта и гайката.

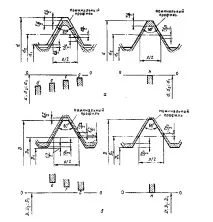

На фиг. 5.3 показва местоположението на полетата на толеранс за външната резба (болт) и вътрешната резба (гайка) за най-често срещания плъзгащ се монтаж, при който в ограничаващия случай хлабината може да бъде нула.

За метричните резби се нормализира точността на следните елементи: точността на външния диаметър на болта (Td); вътрешен диаметър на гайката (TD1); средният диаметър на болта и гайката (Td2), (TD2). По този начин точността на външния диаметър на гайката и вътрешния диаметър на болта изобщо не е стандартизирана и е ограничена от размерите на инструмента за резба, в който са посочени стандартите за точност. По-строго трябва да се каже, че за тези елементи само едно отклонение, съответстващо на номиналния профил, е нормализирано, а именно горното отклонение (es) за d1 и долното отклонение (EJ) за D, а долното отклонение ei за d1 и горното отклонение (ES) за D не са нормализирани.

На фиг. 5.3 навсякъде са посочени само половината от допустимите отклонения на нормализираните елементи, тъй като не е показана цялата нишка, а само половината от нея.

Ориз. 5.3. Разположение на допусковите полета от външната страна (а)

и вътрешни (b) резби за образуване на плъзгащо прилягане (с хлабина)

Както се вижда от горните данни, за метричните резби изискванията за точността на стъпката и ъгъла на профила на резбата също не са стандартизирани. Това е така, защото нормирането на точността на тези елементи е свързано с диаметралния елемент на резбата - средния диаметър. Средният толеранс на диаметъра е кумулативен, т.е. Тойвключва допустимите отклонения не само за средния диаметър (всъщност средния диаметър), но и толеранса за ъгъла на профила и стъпката. Много често обобщеният параметър - средният диаметър, заедно с влиянието на грешките на стъпката и профила, се нарича редуциран среден диаметър на резбата и за него се нормализират изискванията за точност.

5.1.4. Концепцията за намаления среден диаметър на резбата

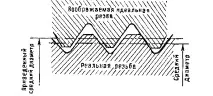

Намаленият среден диаметър на резбата е средният диаметър на въображаема идеална резба, която има същата стъпка и ъгъл на наклон на страните като основния или номиналния профил на резбата и дължина, равна на определената дължина на гримиране, която е в тесен контакт (без взаимно изместване или намеса) с реалната резба отстрани на резбата (фиг. 5.4).

Накратко, даденият среден диаметър на резбата е средният диаметър на идеален резбован елемент, който се свързва с реална резба. Когато говорим за намаления среден диаметър на резбата, не го приемайте като разстоянието между две точки. Това е диаметърът на условна идеална нишка, която в действителност не съществува като материален обект и която би могла да се навие с реален резбов елемент с всички грешки в параметрите му. Този среден диаметър не може да бъде измерен директно. Може да се контролира, т.е. разберете дали е в допустимите граници. И за да разберете числената стойност на намаления среден диаметър, е необходимо отделно да измерите стойностите на параметрите на резбата, които предотвратяват завинтването и да изчислите този диаметър.

Ориз. 5.4. Намален среден диаметър на резбата

Пречка за грима могат да бъдат както грешки в средния диаметър, така и грешки в стъпката и профила (ъгъл на наклон) на резбата.

При направата на резба, отклоненияотделните елементи на резбата зависят от грешката на отделните източници на технологичния процес. И така, грешката на стъпката на резбата, обработена на резбови машини, зависи главно от грешката на водещия винт на машината, ъгълът на профила - от неточността на запълване на ъгъла на инструмента и неговата инсталация спрямо оста на резбата.

Въпреки това, влиянието на грешките на стъпката и грешките в профила в резба с права профилна образуваща може да бъде елиминирано (компенсирано) чрез намаляване на средния диаметър на болта или увеличаване на средния диаметър на гайката, за да се осигури съставът на частите, т.е. образуване на резбов интерфейс (монтаж).

Трябва да се помни, че резбовите повърхности на болта и гайката никога не се допират по цялата повърхност на винта, а само в определени области. Основното изискване, например за закрепване на резби, е да се осигури завинтване между болта и гайката - това е основното им служебно предназначение. Следователно изглежда възможно да се промени средният диаметър на болт или гайка и да се постигне грим с грешки в стъпката и профила, докато контактът на резбата ще бъде, но не по цялата повърхност. За някои профили (с грешка на стъпката) или в определени участъци от профила (с грешки в профила), в резултат на компенсиране на тези грешки, промяната в средния диаметър ще бъде празнина в няколко точки на свързване. Често само 2-3 завъртания участват в контакт по резбовите елементи.

Компенсация на грешката на стъпката δP. Грешката в стъпката на резбата обикновено се предлага в две форми - локална грешка, често наричана "вътрешна стъпка", и прогресивна грешка, понякога наричана "разтегната" стъпка. Компенсацията на грешката се извършва по отношение на прогресивната грешка.

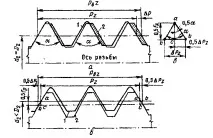

На фиг. 5.5, а две аксиални секции на болта и гайката са насложени една върху друга.приятел. Тези резбови елементи нямат равни стойности на стъпката по дължината на грима и следователно не може да се получи грим, въпреки че средният им диаметър е еднакъв. За да се осигури грим, е необходимо да се отстрани част от материала (защрихованите зони на фигурата), т.е. увеличете средния диаметър на гайката или намалете средния диаметър на болта (фиг. 5.5,a). След това ще се извърши завинтване, въпреки че контактът ще се получи само в крайните профили (фиг. 5.5,b).

Ориз. 5.5. Схема за компенсиране на диаметрална грешка

Стойността, за която е необходимо допълнително да се обработи болтът или гайката по отношение на средния диаметър, може да се изчисли по формулата (фиг. 5.5,c)

δP= 1,732δP,

къдетоPе грешката на стъпката;

fp—диаметрична компенсация на стъпката.

(Фигура 5.5 показва 0.5fp, тъй като е показана едната половина от елемента с резба.)

По този начин, ако има грешка на стъпката от 10 µm, тогава, за да я компенсирате, средният диаметър на болта трябва да бъде намален или средният диаметър на гайката трябва да бъде увеличен със 17,32 µm, след което грешките на стъпката ще бъдат компенсирани и резбовите елементи на частите ще бъдат завинтени заедно.

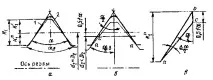

Компенсация за грешка в ъгъла на профилаδα/2.Грешката в ъгъла на профила или грешката в ъгъла на наклона обикновено възниква от грешката на профила на режещия инструмент или грешката при инсталирането му върху машината спрямо оста на детайла. Грешката на профила също се компенсира чрез промяна на стойността на средния диаметър, т.е. увеличаване на средния диаметър на гайката или намаляване на болта.

На фиг. 5.6, а показва комбинираните профили на болта и гайката, в които не може да се получи оформяне поради разликата в ъглите.

Ориз. 5.6.Схема за компенсиране на диаметрална грешка

ъгъл на профила на резбата

Ако премахнете част от материала, с който профилите се припокриват един с друг (увеличете средния диаметър на гайката или намалете средния диаметър на болта), тогава ще се получи завинтване, но контактът ще се случи в ограничен участък от страната на профила (фиг. 5.6,b). Но този контакт е достатъчен, за да настъпи грим, т.е. съединяване на две части.

Стойността, с която е необходимо да се промени размерът на средния диаметър за метрична резба, може да се изчисли (фиг. 5.6,c), като се използва формулата

По този начин изискването за точност на резбата по отношение на средния диаметър се нормализира от общия толеранс, който ограничава както редуцирания среден диаметър (диаметъра на идеална резба, която осигурява грим), така и средния диаметър на резбата (всъщност средния диаметър). Стандартът само споменава, че толерансът за средния диаметър е пълен, но няма декодиране на тази концепция. По отношение на тази толерантност могат да бъдат дадени следните допълнителни тълкувания.

1. За вътрешни резби (гайки), намаленият среден диаметър не трябва да бъде по-малък от размера, съответстващ на максималната граница на материала (често наричана граница на преминаване), а най-големият среден диаметър (действителен среден диаметър) не трябва да бъде по-голям от минималната граница на материала (често се казва - непреодолима граница).

Стойността на намаления среден диаметър за вътрешна резба се определя по формулата

къдетоD2действат. е действителната (измерена) стойност на действителния среден диаметър.

2. За външна резба (болт) намаленият среден диаметър не трябва да бъде по-голям от максималното ограничение на материала за средния диаметър и най-малкия действителен среден диаметър навсякъдетрябва да бъде по-малко от минималната граница на материала.

Стойността на намаления среден диаметър за външна резба се определя по формулата

По принцип концепцията за идеална нишка в контакт с реална може да се представи по аналогия с концепцията за съседна повърхност и по-специално съседен цилиндър, които бяха взети предвид при нормализиране на точността на отклоненията на формата. Идеалната резба в първоначалното положение може да се разглежда като коаксиална на истинската резба, но за болт с много по-голям диаметър. Ако сега идеалната нишка постепенно се компресира (средният диаметър намалява), докато влезе в близък контакт с реалната нишка, тогава средният диаметър на идеалната нишка ще бъде намаленият среден диаметър на реалната нишка.

Толерансът, даден в стандарта за средния диаметър на болта (Td2) и гайката (TD2), всъщност включва толеранса за действителния среден диаметър (T'd2), (T'D2) и стойността на възможната компенсацияfpиfα, т.е.

Трябва да се отбележи, че при нормализирането на този параметър има известна неточност в терминологията и обозначението, тъй като толерансът за средния диаметър (Тd2иTD2) е посочен и посочен, но трябва да се разбере, че този толеранс трябва да вземе предвид допустимото отклонение на стъпката и профила.

Възможно е в бъдеще този сложен допуск да получи различно обозначение или може би ново име, което ще позволи да се разграничи този допуск от толеранса за средния диаметър.

При производството на резба технологът има възможност да разпредели общия допуск между три параметъра на резбата - среден диаметър, стъпка, ъгъл на профила. Често толерансът е разделен на три части, но ако има граница за точност на машините, можете да зададете по-малки толеранси застъпка и голям за ъгъл и среден диаметър и др.

Невъзможно е да се измери директно намаленият среден диаметър, тъй като като диаметър, т.е. разстоянието между две точки, то не съществува, а е, така да се каже, условен, ефективен диаметър на свързващите се резбови повърхности. Следователно, за да се определи стойността на намаления среден диаметър на резбата, е необходимо да се измери отделно средният диаметър, да се измери отделно стъпката и половината от ъгъла на профила, да се изчислят диаметралните компенсации от грешките на тези елементи и след това да се определи стойността на намаления среден диаметър на резбата чрез изчисление. Това е стойността на този среден диаметър и трябва да бъде в рамките на толеранса, посочен в стандарта.