9 Изграждане на надлъжен профил на газопровод

Съгласно GOST 21.610-85 надлъжните профили на газопроводите са изобразени под формата на размах по осите на газопроводите.

На надлъжния профил на газопровода нанесете и посочете:

повърхността на земята (дизайн - с плътна дебела основна линия, реално - с плътна тънка линия);

ниво на подпочвените води (тънка линия с пунктир);

кръстосани пътища, железопътни и трамвайни линии, канавки, както и други подземни и надземни конструкции под формата на опростени контурни очертания - плътна тънка линия, комуникации, които засягат полагането на проектираните газопроводи, като се посочват техните габаритни размери и коти;

кладенци, килими, надлези, свободно стоящи опори и други конструкции и конструкции на газопроводи под формата на опростени контурни очертания на външни размери - плътна тънка линия;

почвени данни;

маркировки на върха на тръбата;

дълбочина на изкопа от проектната и действителната земна повърхност;

случаи на газопроводи, указващи диаметри, дължини и техните връзки към оста на пътищата, конструкции, които засягат полагането на проектираните газопроводи или към колове;

Газопроводите с диаметър 150 mm или по-малко могат да бъдат изобразени в една линия.

Дълбочината на газопровода се определя в зависимост от вида на газа, диаметъра на газопровода, дълбочината на замръзване на почвата, геоложката структура на почвата и пътната настилка.

10 Автоматизация на grpsh

За намаляване на налягането от Ru=0,232 MPa до Ru=0,002 MPa се предвижда монтиране на шкафова газоразпределителна станция GRPSH-04-2U1 с две редукционни линии (основна и резервна), регулатор на налягането RDNK-400, с подгряване на газ, с разходомерна единица газ SG-EKVz-T-200/1.6.

Спецификата на газоснабдителните системи определя оборудването с подсистемиавтоматично управление на технологичните процеси и автоматична безопасност, като на последното се отделя голямо внимание, като се имат предвид изискванията за охрана на труда и надеждност на работата на оборудването.

Автоматичното регулиране и поддържане на даден технологичен режим значително намалява числеността на обслужващия персонал. В допълнение, автоматизацията подобрява условията на работа на обслужващия персонал и допринася за повишаване на тяхното техническо ниво. И най-важното, осигурява безопасна и надеждна работа.

В зависимост от изпълняваните функции автоматичните устройства осъществяват: управление, измерване, сигнализация, защита, управление, регулиране.

Автоматичният контрол и измерванията позволяват с помощта на прибори и оборудване непрекъснато да се следят количествените и качествени показатели на технологичния процес.

Под автоматично управление разбирайте автоматичното стартиране и спиране на отделни единици оборудване.

Устройствата за автоматично управление са разделени на автоматични и полуавтоматични. В първия случай устройството се включва / изключва под действието на импулси, изпратени от сензори, които контролират режима на технологичното оборудване. Във втория случай устройствата се включват с участието на човек, чрез натискане на бутони и лостове.

Под автоматично управление разбирайте регулирането и поддържането на работните параметри на дадено ниво.

В съответствие с това задачите, които трябва да изпълнява системата за автоматизация на процесите, са следните:

автоматично поддържане на зададената стойност на параметъра, в системата за автоматизация GRPSh тази задача се изпълнява от регулатора на налягането, който поддържа зададената стойностналягане на дадено ниво.

автоматично управление на възлите на оборудването. В нашата система автоматизацията се осъществява с помощта на контролер;

контрол върху измерваните параметри на системата. Извършва се с помощта на сензори за налягане и камерна диафрагма, монтирани на входа и изхода на GRPSh, превключвател за налягане, монтиран на филтъра;

сигнализиране при отклонение на параметрите от зададените. Възниква, когато се изпрати сигнал до контролера за отклонение на параметрите от превключвателя за налягане, инсталиран на филтъра,

полуавтоматично стартиране и/или спиране на отделни системни възли под контрола на диспечера (оператора). Осигурява се чрез натискане на бутона "Старт" на контролера или таблото за превключване на режима на работа към резервната линия.

Функционална схема на автоматизация на ГРПБ

Схемата за автоматизация на GRPSh предвижда:

а) автоматично поддържане на налягането на газа на изхода на GRPSH в определените граници;

б) измерване на налягането и температурата на входа и изхода на GRPSH с извеждане на показанията към контролера;

в) измерване на потреблението на газ от потребителите с предаване на данни към диспечера;

Филтърът се контролира от пада на налягането. Падът на налягането се измерва с пресостат тип IRD-80 RASKO с диапазон на измерване от 0,6 MPa до 0,3 MPa. Принципът на работа на диференциалния превключвател се основава на постоянно измерване на диференциалното налягане "преди и след" филтъра, ако по някаква причина стойността на диференциалното налягане се е променила, се подава сигнал към системния контролер. При достигане на долното ниво на спад на налягането на контролера се активира светлинна аларма, която показва, че филтърът скоро ще се запуши и трябва да бъде сменен или почистен. Когато се достигне горното ниво на диференциалното налягане, автоматично се задействасветлинни и звукови аларми. Максималното допустимо диференциално налягане през филтърната касета не трябва да надвишава 5000 Pa. Газоснабдяването на потребителите при ремонт на филтъра на главната линия се осъществява през резервната линия. За превключване на режима на работа към резервната линия се използва полуавтоматичен старт с импулс към шибъра с електрическо задвижване чрез бутон на контролера и таблото с инструменти, както и стартово оборудване, разположено директно в стаята на GRPSH.

Отчитането на потреблението на газ се извършва от турбинен газомер тип STG16E. Турбинният газомер STG е предназначен за измерване на обема на стационарни газови потоци в газоразпределителни станции, газоконтролни пунктове, котелни и др. за търговско отчитане на потреблението на природни и други неагресивни газове при налягане до 1,6 MPa. Принципът на работа на измервателния уред се основава на използването на енергията на газовия поток за въртене на първичния преобразувател на потока на измервателния уред - турбината.

Газът се насочва през устройството за изправяне на струята към турбината и я кара да се върти. Скоростта на турбината е пропорционална на газовия поток. Въртенето на турбината през магнитния съединител се предава на отчитащото устройство, което сумира броя на оборотите на турбината и показва количеството газ, преминало през измервателния уред в m 3 при работни условия.

Сензорът за магнитни импулси осигурява дистанционно предаване на сигнали към записващи електронни устройства, които могат да бъдат свързани към контактите на конектора на измервателния уред, броят на импулсите е пропорционален на обема газ, преминал през измервателния уред в m 3 при работни условия.

Отчитащото устройство има възможност за завъртане около вертикалната ос, за да се осигури удобство при отчитане на показанията на измервателния уред.

Когато се появи мощно външно магнитно поле, контактите на един ототворени тръстикови превключватели, които могат да се използват за сигнализиране на авария или неразрешена намеса.

Системата за намаляване на налягането на газа в GRPSH и поддържането му на дадено ниво се извършва с помощта на специално регулирани регулатори на налягането на всяка (работна и резервна) редукционна линия от 0,6 MPa до 0,4 kPa. Всички линии имат еднакво оборудване: входящ спирателен кран, регулатор на работното налягане и изходящ спирателен кран, монтирани последователно.

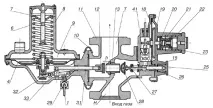

Фигура 10.2 - Регулатор на налягането RDNK 400.

1 - импулсна тръба; 6, 20, 21, 27, 33 - пружини; 4, 18 - мембрана; 7 - гайка под налягане; 8 - стъкло; 9 - мембранна камера; 10 - яка; 11 - тяло; 12 - работен клапан; 13 - седло; T - изходяща тръба; 15 - резе; 19 - разединително устройство; 22, 23 - регулиращи гайки; 25 - корк; 26, 31 - пръти; 28 - спирателен вентил; 29 - тройник; 32 - лостов механизъм; 41 - задвижващ механизъм; H - входна тръба.

Регулаторът се състои от регулатор на налягането и устройство за автоматично изключване. RDNK-400 има вграден предпазен клапан, разположен в мембранния възел на регулатора с настройка 1,15 Rout. Седлото 13 на регулатора, разположено в корпуса 11, е едновременно седлото на работния 12 и спирателния 28 вентил. Работният клапан е свързан към работната мембрана 4 посредством стеблото 31 и лостовия механизъм 32. Сменяемата пружина 6 и притискащата гайка 7 са предназначени за регулиране на изходното налягане. Затварящото устройство 19 има диафрагма 18, свързана към задвижващ механизъм 41, чиято ключалка 15 държи спирателния вентил 28 в отворено положение. Настройката на изключващото устройство се извършва от сменяеми пружини 20 и 21.

Газ със средно и високо налягане, подаван към регулатора,преминавайки през процепа между работния клапан и седалката, той се намалява до ниско налягане и се подава към потребителя. Импулсът от изходното налягане през тръбопровода идва от изходящия тръбопровод към подмембранната кухина на регулатора и към изключващото устройство. При увеличаване или намаляване на настройката на изходното налягане над зададените стойности, резето 15 се освобождава със сила върху мембраната 18 и клапанът 28 затваря седлото 13. Газовият поток спира. Регулаторът се пуска в действие ръчно след отстраняване на причините, довели до задействане на изключващото устройство.

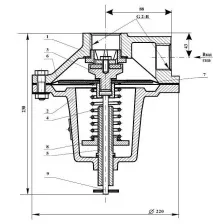

PSK е проектиран да освобождава газ след регулатора в случай на краткотрайно повишаване на налягането на газа над зададената стойност с не повече от 5% и пълно отваряне, когато това налягане е превишено с не повече от 15%. Газът от мрежата през входната тръба на корпуса навлиза в надмембранната кухина. В стационарно състояние контролираното налягане на газа в установените граници се балансира от настроена пружина и вентилът е херметически затворен.

Когато налягането на газа в мрежата (също в горната мембранна кухина) превиши границата на настройката, мембраната 6, преодолявайки силите на пружината 4, ще падне заедно с клапана 3, като същевременно отваря изхода на газа към атмосферата през изходната тръба.

Газът ще се освобождава, докато налягането в мрежата падне под зададената стойност, след което клапан 3 се затваря под действието на пружина 4.

Фигура 10.2 - Предпазен предпазен клапан тип PSK 50.

1 - тяло; 2 - капак; 3 - клапан с водач; 4 - пружина; 5—регулиращ винт; 6 - мембрана; 7 - плоча; 8 - пружинна плоча.

Когато се достигне горното ниво на налягане след регулатора на налягането, клапанът PSK се затваря напълно на работната линия на намаляването и се отваря напълно на изпусканетотръбопровод. При достигане на долните граници на налягането на щита и контролера се задейства светлинна аларма, а при достигане на горния праг на налягане се активират светлинни и звукови аларми.

Ако при пълно затваряне на клапана PSK на работната линия налягането след регулатора продължава да расте, се задейства предпазен спирателен вентил PZK, който също може да се регулира на горната и долната граница на налягането. При достигане на висок или нисък праг на налягане (след регулатора на налягането) се задейства импулс за затваряне на затварящия клапан с извеждане на светлинни и звукови аларми към контролера и контролния панел.