9. Топене на стомана в електрически пещи: същност на процеса, суровини, предимства, обхват. Схема на електрическа пещ за топене на стомана.

Електрическите пещи за топене имат предимства пред другите топилни агрегати, тъй като могат да произвеждат висока температура на метала, да създават окислителна, редуцираща, неутрална атмосфера и вакуум, което прави възможно топенето на стомана от всякакъв състав, дезоксидирането на метала с образуването на минимално количество неметални включвания - продукти на дезоксидация. Поради това електрическите пещи се използват за топене на конструкционни, високолегирани, инструментални, специални стомани и сплави.

Електрическите пещи за топене са дъгови и индукционни.

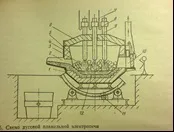

Електродъговата топилна пещ се захранва с трифазен променлив ток и има три цилиндрични електрода 9 от присадена маса. Електрическият ток от трансформатора се подава по кабели 7 към електрододържателите 8, а през тях към електродите 9 и металната вана. Между електродите и металния заряд 3 възниква електрическа дъга, електричеството се превръща в топлина, която чрез излъчване се предава на метала и шлаката. Работно напрежение 160. 600 V, сила на тока 1-10 kA. По време на работа на пещта дължината на дъгата се регулира автоматично чрез преместване на електродите. Стоманеният корпус 4 на пещта е облицован с огнеупорни тухли 7, основни (магнезит, магнезит-хромит) или кисели (динас). Огнището 12 на пещта е запълнено с огнеупорна маса. Топилното пространство е ограничено от стени 5, огнище 12 и свод 6 от огнеупорни тухли. За контролиране на хода на топене има работен прозорец 10 и прорез за изпускане на готовата стомана по улея 2 в кофата.

Пещта се зарежда с отстранена арка. Механизмът 11 може да наклони пещта към прозореца за зареждане и кранния отвор. Капацитетът на тези пещи е 0,5-400 т. В металургичните цехове се използват електрически пещи с основна облицовка, а в леярните с киселинна.

В основната дъгова пещ,за извършване на топене на два вида: върху заряд от легирани отпадъци (по метода на претопяване) и върху въглероден заряд (с окисляване на примеси).

При топене на легирани стомани в дъгови пещи в стоманата се въвеждат легиращи елементи под формата на феросплави. Редът на въвеждане се определя от афинитета на легиращите елементи към кислорода. В дъговите пещи се топят висококачествени въглеродни стомани - структурни, инструментални, топлоустойчиви и топлоустойчиви.

Топенето върху въглеродна шихта се използва за производството на конструкционни стомани. Зарядът се зарежда в пещта: стоманен скрап (90%), чугун (до 10%), електроден скрап или кокс за карбуризиране на метал и вар 2-3%.

След това електродите се спускат и токът се включва; зарядът се топи под действието на електродите, металът се натрупва на дъното на пещта. По време на топенето на шихтата кислородът от въздуха, оксидите на шихтата и котлен камък окисляват желязото, силиция, фосфора, мангана и частично въглерода. Калциевият оксид от вар и железните оксиди образуват желязна шлака, която помага за отстраняването на фосфора от метала.

За определяне на химичния състав на метала се вземат проби и, ако е необходимо, феросплави се въвеждат в пещта за получаване на даден химичен състав на метала, след което стоманата окончателно се деоксидира с алуминий и силикокалций и металът се изхвърля от пещта в кофата.

10. Обработката на метал със синтетична шлака е както следва.Синтетична шлака, състояща се от 55% CaO, 40% A12O3. малко количество SiO2, MgO и минимум FeO се топят в електрическа пещ и се изсипват в кофа. След това стоманата се излива в същия кофа. При смесване на стомана и шлака повърхността на тяхното взаимодействие рязко се увеличава и реакциите между тях протичат много по-бързо, отколкото в топилна пещ. Поради това, както и нискатасъдържанието на железен оксид в шлаката, стоманата, обработена по този начин, съдържа по-малко сяра, кислород и неметални включвания, а нейната пластичност и здравина се подобряват. Такива стомани се използват за производството на критични машинни части.

Електрошлаковото претопяване (ESR) е разработено в Института по електрозаваряване. Е. О. Пейтън. Металът, разтопен в дъгова пещ и навит на кръгли пръти, се подлага на претопяване. Източникът на топлина в ESR е шлакова баня, нагрявана от преминаването на електрически ток през нея. Електрическият ток се подава към претопения електрод, потопен в шлаковата баня 2, и към тавата 9, монтирана във водоохлаждания метален кристализатор 7, в който се намира зародишът 8. Капки течен метал 3 преминават през шлаката, образувайки метален резервоар 4 под слоя шлака.

Прехвърлянето на метални капчици през основната шлака допринася за тяхното активно взаимодействие, отстраняване на сярата от неметални включвания и разтворени газове от метала. Металната баня непрекъснато се попълва чрез топене на електрода под въздействието на матрицата, като постепенно се оформя в брой 6. Последователната и насочена кристализация помага за отстраняване на неметални включвания и газ от метала, като се получава плътен хомогенен слитък.