Автоматично дъгово заваряване

Заваряване под флюс. При автоматично електродъгово заваряване, управлението на електрическата дъга, подаването на пълнежен материал и флюси, монтажът и движението на каретката по шева се извършват от специални механизми.

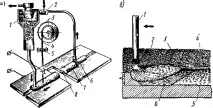

Разположението на инсталацията и процесът на автоматично заваряване на хоризонтална челна заварка с електродна тел под слой от флюс са показани на фиг. 1.

Ориз. 1. Автоматично заваряване под флюс: а - инсталационна схема: 1 - бункер, 2 - устройство за засмукване на поток; 3 - касета, 4 - електродна глава; 5 - захранващ механизъм на заваръчната глава; 6 - шлакова кора; 7 - поток; 8 - заваръчен шев; b - процес на заваряване; 1 - електрод, 2 - газов мехур; 3 - поток: 4 - слой шлака; 5 - заваръчен метал; 6 - вана от течен метал; h - дълбочина на проникване

При автоматично заваряване под слой от поток се използва ток до 3000-4000 A.

Използването на автоматично дъгово заваряване под дебел слой флюс (заваряване със затворена дъга) може значително да увеличи мощността на Sde дъгата от 150 kW или повече); увеличаване на производителността на заваряване с 5-10 пъти в сравнение с ръчното заваряване поради дълбоко проникване на основния метал; подобряване на якостните свойства и получаване на по-чист заваръчен метал от ръчно електродъгово заваряване. Това се дължи на по-пълната защита на разтопения басейн и по-добрата металургична обработка на разтопения метал със шлака.

Възбудената дъга стопява не само електрода и основния метал, но и част от потока. Разтопеният метал на електрода под формата на отделни капки се смесва с разтопения флюс и се утаява в заваръчната вана. Пара и газообразни вещества, образувани при висока температура на дъгата - продукти от частично изпаряване на метала, разлагане на флюсове и остатъци от въздух в слоя от гранулиран прахообразен флюс - се създават близо до дъгатазатворена газова кухина. Последният изолира дъгата от атмосферния въздух.

Високата плътност на тока и насоченото газово налягане насърчават движението на метала и шлаката в разтопения басейн, осигуряват дълбоко проникване на основния метал и в крайна сметка високи механични свойства.

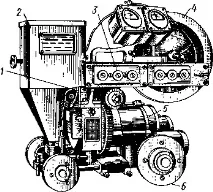

Универсалният заваръчен трактор TS-17-M (фиг. 2) е широко използван агрегат за автоматично заваряване под флюс. Тракторът работи при постоянна скорост на подаване на електродната тел и е предназначен за заваряване на прави и периферни заварки в долно положение: челни, ъглови и припокриващи съединения на метали с дебелина 2–20 mm. Тракторът може да се използва за получаване на вътрешни периферни шевове. Заваряването се извършва на постоянен и променлив ток.

Друга често срещана автоматична машина е тракторът A DS-1000-2, който улеснява смяната на режима на заваряване.

Полуавтоматът PSh-5 е универсален и много маневрен заваръчен агрегат, работещ при постоянна скорост на подаване на електродната тел. Може да работи и при захранване с постоянен ток от заваръчен генератор.

При автоматичното заваряване свойствата на заваръчния шев се определят главно от състава на заварявания метал, електродната тел и флюса. Заваръчната тел трябва да е без ръжда и мръсотия. На тези условия отговаря студено изтеглената заваръчна тел.

Ориз. 2. Заваръчен трактор ТС-17-М; 1 - механизъм за подаване на тел; 2 - бункер за поток, 3 - контролен панел с бутони; 4 - телена касета; 5 - електродвигател; 6 - механично движение

При заваряване на нисковъглеродни и конструкционни стомани процесите на окисляване на манган и други елементи са от голямо значение. Флюсът трябва да бъде избран така, че да деоксидира добре метала в заваръчната вана.Точката на топене на флюса по време на автоматично заваряване не трябва да надвишава 1200 ° C, а неговият вискозитет в разтопено състояние трябва да бъде незначителен. За автоматично заваряване се използват потоци, които обикновено включват феросилиций, манганова руда, варовик, доломит, флуорошпат, алуминиев оксид.

За легиране на отложения метал при автоматично заваряване с отворена дъга се използват тръбни електроди (тел с сърцевина), вътре в които се излива прах от различни феросплави.

Електродъгово заваряване в защитни газове. Особеността на този вид заваряване е, че електрическата заваръчна дъга гори в газова струя, която предпазва метала от вредното въздействие на околния въздух. Като защитни се използват инертни и активни газове (водород, въглероден окис или смес от тях с азот). Най-разпространени са арго-йо-дъгово заваряване и заваряване в среда на въглероден диоксид.

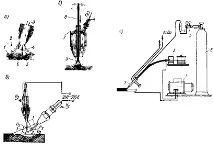

Заваряването с неконсумативен електрод обикновено се извършва на променлив ток с помощта на осцилатори или на постоянен ток с обратна полярност. Тази схема на превключване се използва при заваряване на алуминиеви сплави, когато поради ефекта на катодното разпрашване повърхностните оксидни филми се разрушават. При заваряване с неконсумативен електрод (фиг. 3, а) дъгата гори между волфрамовия (или въглероден) електрод 3 и заваряваната заготовка I. В зоната на пламъка на дъгата 5 се подава пълнежен прът 2, изработен от материал, близък по химичен състав до основния метал. Металният прът и основният метал образуват вана 6 от разтопен метал. Заваряването се извършва със специална горелка, в която е фиксиран електрод 3. Аргон 4 се подава през канала на горелката в зоната на дъгата.

При заваряване на постоянен ток с права полярност с горелки без водно охлаждане, максимално допустимото заваряванеток се определя по формулата

където I е текущата сила. А; d - диаметър на електрода, mm. При заваряване с променлив ток

При заваряване с водно охлаждане заваръчният ток се увеличава с 20-30%. При ръчно заваряване диаметърът на пълнежния прът се определя по формулата

където s е дебелината на метала, mm. Заваряването с консумативен електрод се извършва с тел с диаметър 0,6-3,0 mm. Химическият състав на електродната тел се избира в зависимост от метала, който ще се заварява, необходимата якост на заваръчния шев и др.

Използването на консумативен електрод е показано на фиг. 3б. Металният прът 8 се подава автоматично в върха на горелката 7. Защитният газ навлиза в пламъка на дъгата 5 през специалната част на върха на горелката 4.

Заваряването с аргон се използва за дебелостенни продукти от въглеродна и легирана стомана и сплави на базата на алуминий, магнезий и титан.

Atomovod около r one "заваряване е вид заваряване в среда на защитен газ. Особеността на процеса е, че молекулярният водород под въздействието на висока температура на дъгата в междината между електродите се превръща в атомен водород чрез реакцията H2↔2H. В долната част на дъгата, когато газът влезе в контакт със студения метал за заваряване, атомарният водород се превръща в молекулярен водород. Това освобождава голямо количество топлина.

Водородът не само защитава заваръчния метал от въздействието на атмосферния кислород и азот, но също така намалява образуваните в зоната на заваряване метални оксиди.

Ориз. Фиг. 3. Схеми на заваряване в среда на защитен газ: а - аргонно-дъгово заваряване с неконсумативен електрод: б - консумативен електрод; c - атомно-водородно заваряване: d - заваряване в атмосфера на въглероден диоксид

Диаграмата на заваряване с атомен водород е показана на фиг. 3, c. Заваръчната дъга се възбужда от два волфрамови или въглеродни електрода1, разположени под ъгъл 45°. През канала по дължината на всеки електрод се подава струя водород. Напрежението на източника на захранване за улесняване на запалването на дъгата е 250-350 V, а работното напрежение е 30-120 V. Заваръчният ток е сравнително малък (10-70 A).

Заваряването с атомен водород се извършва с горелка със специална конструкция. Добавъчният метал 2 се въвежда в заваръчната зона 3 по обичайния начин. Сравнително ограниченото приложение на този метод се дължи на сложността и високата цена на оборудването, както и на опасността от удар с високо напрежение.

Заваряването с въглероден диоксид е най-икономичният начин за заваряване на меки и среднолегирани стомани. Въглеродният диоксид се транспортира в бутилки с вместимост 40 dm³ под налягане 5-10 MN/m² (Pa). Такъв цилиндър съдържа 25 kg течна киселина, която, изпарявайки се, образува 12,725 mA въглероден диоксид. Хранителният въглероден диоксид съдържа не повече от 1,5% примеси, включително не повече от 0,1% влага.

Схемата за заваряване е показана на фиг. 3, г. Инсталацията се състои от източник на захранване на заваръчен ток 1, газово-електрическа горелка 2, захранващо устройство за електродна тел 3, индикатор за потока на въглероден диоксид (ротаметър) 4, редуктор 5 (обикновено след редуктора се монтира изсушител на влага) и цилиндър 6 с въглероден диоксид. Газово-електрическите горелки за ниски токове (до 300 A) нямат водно охлаждане, а за токове над 300 A са оборудвани с такова охлаждане, за да се избегне силно прегряване по време на заваряване.

За да се получи плътен, непорьозен заваръчен метал и да се намали пръскането на метал по време на заваряване, е необходимо да се поддържа най-късата дъга (1,5–4 mm).

Газоелектрическото заваряване в атмосфера на въглероден диоксид е най-ефективно за свързване на тънки части. При заваряване на части с малка дебелина (до 2 mm), напрежението е включенодъгата трябва да бъде приблизително 22 V, ток 60-150 A, разстояние от дюзата на горелката до метала 7-14 mm. За заваряване на части със средна дебелина се взема ток от 250-500 A, напрежението на дъгата е 26-34 V, разстоянието от дюзата на горелката до метала е 15-25 mm.

Заваряването, като правило, се извършва на постоянен ток с обратна полярност. Разходът на въглероден диоксид, достатъчен за защита на заваръчната зона от въздух, е 15-25 dm³/min при работно налягане 50 kN/mA (kPa).

При полуавтоматични и автоматични инсталации скоростта на заваряване достига 60 m/h.

Преглеждания: 8024 Създаден: 2012-09-16 Източник: Pipe Technologies