Браганец С

Важен фактор, влияещ върху надеждността на хидравличния агрегат, е износването на основните му компоненти.

Експлоатационното износване на възлите на хидравличния агрегат влияе отрицателно върху работата на целия хидравличен агрегат, което води до намаляване на точността на отваряне на направляващата лопатка и завъртане на лопатките на работното колело, регулиране на честотата и активната мощност на хидравличния агрегат и индекса на ефективност на хидравличния агрегат. Прекомерното износване също може да причини неизправност или сериозен инцидент.

Наличието на аварийна ситуация неизбежно води до спиране на хидравличния агрегат за ремонтни дейности, което в зависимост от сложността на неизправността може да отнеме от 3 дни до няколко седмици. Спирането на водноелектрическата централа ще доведе до разходи, свързани с ремонтни дейности и загуби от пропуснати ползи.

Един от начините за подобряване на надеждността на хидравличните агрегати е използването на системи за диагностика на техническото състояние на неговите агрегати. Но системата за управление на хидравличните агрегати на Волжската ВЕЦ, базирана на софтуерно-хардуерния комплекс Ovation (наричан по-долу PTC), няма вградени диагностични системи за водноелектрическия агрегат, с изключение на подсистемата за контрол на вибрациите.

PTK измерва и записва голям брой текущи стойности на параметрите на хидравличния агрегат в архива. Въз основа на тези данни е възможно да се разширят възможностите на PTC, а именно да се въведе система за диагностика на техническото състояние на възлите на хидравличния агрегат.

За диагностичната система от всички възли на хидравличния агрегат може да се разграничи един от основните - това е направляващата лопатка или по-скоро системата за управление на нейното отваряне.

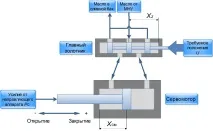

Основният елемент на системата за управление на отварянето на EA е електрохидравличен преобразувател (по-нататък EHP), състоящ се от основна макара (по-нататък MZ) и сервомотор (фиг. 1) [1,2]. Повреда или прекомерно износване на един от елементите на EGP може да доведе до сериозни последици, които да повлияят на точността на поддържане на полезната мощност на хидравличния агрегат, скоростта на ротора и съответно неговата ефективност, а също така да доведат до сериозна авария.

Фигура 1 - Опростена схема на EGP

Наличието на диагностична система ще позволи информиране на инженера за появата и развитието на неизправности в EGP, за своевременно отстраняване на възникващи неизправности, преди те да станат причини за сериозна авария.

Процесът на диагностика обикновено се разделя на два етапа: откриване на промени в диагностицираното оборудване и локализиране на тези промени. За всеки от тези етапи има голям брой методи [3,4].

В разглеждания случай за етапа на откриване на промени се предлага метод, основан на анализа на математически модели на два елемента на EG: MG (1) и сервомотор (2), които са получени въз основа на уравненията на динамиката на сервомотора и основната макара, като се вземат предвид силите, действащи върху тях [2,5].

където е позицията на макарата, mm;

– скорост на движение на макарата, mm/s; – ускорение на макарата при движение, mm/s 2 ;

Q е дебитът на работния флуид;

U – управляващ сигнал към основната макара, mm; - диагностични коефициенти на математическия модел на основната макара.

- диагностични коефициенти на математическия модел на сервомотора; Pc - външна сила, действаща върху пръта на сервомотора

H; - позиция на сервомотора, mm; - скорост на движение на пръта на сервомотора, mm / s; - ускорение при движение на сервомотора, mm / s 2; - трета производна на изместването на пръта на сервомотора mm / s 3.

В математическите модели на PM и сервомотора, технитекоефициенти, които обикновено се наричат диагностични коефициенти в диагностичните системи. Оценката на тези коефициенти се извършва в реално време. Освен това всеки от коефициентите на математическите модели има определени диагностични характеристики, които са представени в таблици 1 и 2 [3].

Таблица 1 - Симптоми на неизправности на основната макара

Таблица 2 - Симптоми на неизправности на сервомотора

За втория етап на диагностика в повечето случаи,използват се контролни диаграми, които са инструменти за графичен анализ, използващи статистически данни. Картата показва правилата за вземане на решение дали процесът е „под контрол“ или не. Например, използване на горна и долна контролна граница. Докато статистиката на диагностичния коефициент, изобразен на тази графика, попада в интервала между двете определени граници, процесът се счита за под статистически контрол [6,7].

Ако начертаните статистически данни надхвърлят контролната граница, процесът се счита за „извън (статистически) контрол“. Преминаването на контролната граница показва аномално явление, което може да бъде проследено до проблем. Дори натрупването на прекомерен брой точки от едната страна на централната линия може да се разглежда като известна промяна в нормалното протичане на процеса. Документът предлага да се използват контролните диаграми на Shewhart за индивидуални стойности. Като индивидуални стойности действат диагностичните коефициенти, получени от математическите модели на MG и сервомотора в реално време.

Изборът на карти на индивидуалните стойности се дължи на факта, че диагностичните коефициенти се формират в реално време и възможността за формиране на рационални подгрупи с определена проба във всяка подгрупа може да доведе до фалшиви положителни резултати от диагностичния анализ [6].

Въз основа на условията на протичащите процеси в диагностицирания MG и сервомотора (чести преходни процеси, пускания и спирания), контролните граници трябва да бъдат коригирани за нормалните условия на работа на диагностицираните възли. Също така, когато се задават контролните граници, е необходимо да се вземе предвид грешката при определяне на диагностичните коефициенти, т.как се изчисляват индиректно въз основа на измерените стойности, съгласно (3) [8].

където d (y) е грешката при определяне на променливата чрез непряк метод;

d (x) - грешка при определяне на променливата, свързана с y;

dy/dx е частната производна на известната връзка между x и y.

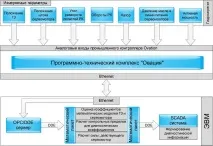

Фигура 2 - Схема на системата за диагностика на техническото състояние

Необходимите параметри се четат в реално време от системата за управление на хидравличния агрегат през Ethernet мрежата с помощта на OPC/DDE сървъра, доставен с Ovation PTC в основния софтуерен пакет.

Информацията за измерване се прехвърля към математическия пакет чрез DDE протокола. Математическият пакет предварително филтрира входната измервателна информация от пренапрежения и спадове, а също така прилага защита срещу прекъсване (загуба) на сигнала . След преминаване през алгоритмите за защита се извършва оценка на коефициентите на моделите на MG и сервомотора, изчисляване на силата, действаща върху сервомотора от страна на SE, както и изчисляване на контролните граници за диагностичните коефициенти.

Получените диагностични коефициенти се предават по DDE протокола към SCADA системата за формиране на диагностична информация на монитора в реално време. Също така в системата SCADA можете да внедрите автоматична поддръжка на диагностичен архив и формиране на диагностични доклади. Архивът с натрупаната диагностична информация в бъдеще ще подобри диагностичната система чрез коригиране на математическите модели и контролните граници.

Като математически пакети е възможно да се използват пакети MathCAD, Matlab, SciLab и SCADA системи TRACE MODE, Master Scada, WinCC или други подобни софтуерни инструменти.

Диагнозата създава условия зазначително увеличаване на живота на сервомотора и основната макара, поради намаляване на времето за неговата поддръжка и ремонт, като по този начин се намаляват оперативните разходи и се елиминират аварийни ситуации.

Въвеждането на диагностична система ще увеличи интервала между ремонтите на блоковете за управление на отварянето на направляващите лопатки чрез прогнозиране на техническото им състояние. Също така, навременното откриване и отстраняване на неизправности ще елиминира ефекта на неизправностите върху ефективността на хидравличния агрегат.

В бъдеще разработената диагностична система може да бъде разширена до други възли, образувайки цялостна диагностична система за целия хидравличен агрегат.

Библиографски списък

- Stern E.P., Gilperin M.I. Ръководство за експлоатация и ремонт на хидротурбинно оборудване. М.: Енергоатомиздат, 1985. 368 с.

- Баща Т.М., Руднев С.С., Некрасов Б.Б. Хидравлика, хидравлични машини и хидравлично задвижване: учебник за инженерни университети. М.: Машиностроение, 1982. 423 с.

- Iserman, R. Приложения за диагностика на неизправности. Наблюдение на състоянието на базата на модел: задвижващи механизми, задвижвания, машини, инсталации, сензори и системи, устойчиви на грешки. Ню Йорк: Спрингър. 2011.p. 354

- Синелщиков П.В., Новожилов А.С. Използването на непрекъсната вълнова трансформация за диагностика на електрически задвижващи механизми // Инженерен бюлетин на Дон, 2009, № 1. – Режим на достъп: ttp://www.ivdon.ru/magazine/archive/n1y2009/109 (свободен достъп) – Зав. от екрана. - Яз. Руски

- Савчиц, А.В. Системата за адаптивно управление и диагностика на сервомотори на направляващия апарат на хидравличен агрегат с турбина с въртяща се лопатка [Електронен ресурс] / S.A. Браганец, А.С. Голцов, А.В. Савчиц // Инженерен бюлетин на Дон, 2013, № 3. - Режим на достъп:http://www.ivdon.ru/magazine/archive/n3y2013/1807 (свободен достъп) – Зав. от екран. - Яз. Руски

- GOST R 50779.42 - 99 Статистически методи. Контролни карти на Shewhart. М.: Издателство за стандарти, 1999. 36 с.

- Монтгомъри, окръг Колумбия Въведение в статистическия контрол на качеството, 7-мо издание. Ню Йорк: John Wiley & Синове, 2013. Стр. 754

- Метрологична поддръжка и експлоатация на измервателно оборудване / G.P. Богданов и др. - М .: Радио и комуникация, 1990. - 240 с.