Демонтаж и монтаж на електродвигатели - Механичен ремонт на електрически машини

Премахване на лагерните щитове. Преди да премахнете крайните щитове на лагерите за двигатели с плъзгащи лагери, се измерват празнините между вала и втулките, за да се реши проблемът с повторното пълнене на втулките. В същото време закрепванията на капаците или фланците, закрепващи лагерите, се развиват, капаците или фланците се отстраняват, крепежните елементи се разхлабват, траверсата с държача се премества върху вала, маслото се освобождава от лагерите и болтовете, закрепващи крайния щит към корпуса, се развиват. Ако моторът има плъзгащи пръстени, отстранете четките от държачите на четките, преди да свалите крайните щитове (ако механизмът на четката не може да бъде премахнат). По краищата на щита и корпуса на машината са нанесени маркировки, според които при сглобяване на машината лагерният щит се поставя в предишното си положение. Леки удари на чук през дървено уплътнение по изпъкналите ребра на щита го отделят от тялото на машината. В лагерния щит на големи машини се нарязва резба, в която се завинтва болт и щитът се отстранява. След като лагерният щит се отдели от корпуса, той се премества по вала на машината. За да не се повреди желязото и изолацията на намотките при сваляне на щита, във въздушната междина между ротора и статора се поставя лист дебел картон, върху който след сваляне на щита се поставя роторът. Отстраняване на ротора (котвата). При електродвигатели с малка мощност, след отстраняване на двата крайни щита, роторът се отстранява ръчно, като внимателно се повдига от картона, върху който лежи в статора. При големите електрически двигатели роторът се изважда към вентилатора с помощта на повдигащи устройства. Когато изваждате ротора, уверете се, че той се движи стриктно по оста на електродвигателя. Демонтаж на лагери. Отстраняването на сачмени и ролкови лагери от вал с теглич е подобно на премахването на макари или съединителни половини. Ръкохватките на теглича се поставят върху вътрешния пръстен на лагера, който се нагрява чрез заливане с горещамасло при температура не по-висока от 100 °C. Ръканите или втулките на плъзгащите лагери се избиват от лагерните щитове (фиг. 2) с леки удари на чук върху дървена щанга 1, прикрепена към крайната страна на втулката 2. В този случай лагерният щит се поставя върху дървена опора 4, която има отвор, чийто диаметър е равен на диаметъра на избитата втулка. Последният може да се изтласка и монтира с помощта на просто устройство 6, след развиване на заключващия винт 7 и отстраняване на смазочния пръстен 5 от гнездото.

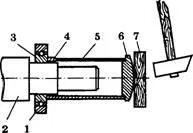

Фиг. 2. Отстраняване на втулки на плъзгащи лагери Спомагателни операции. След демонтажа основните части на машината (щитове, лагери, траверси, облицовки, маслобойни и уплътнения) се измиват с бензин или керосин. Намотките се почистват от прах със силна струя сгъстен въздух или с прахосмукачка, след което се избърсват с чиста кърпа, напоена с бензин. Повредените намотки се отстраняват от жлебовете след разпояване на връзките. Тези операции основно завършват разглобяването на електрическата машина. Определяне на характера на повредата и попълване на дефектни листове. При оглед на частите на разглобения двигател лагерните щитове се почукват с леки удари на чук, за да се установи наличието на пукнатини в тях. Подозрителните места се разглеждат през лупа, за да се открият пукнатини по линията на косата. Границите на пукнатините са маркирани с тебешир. Работната повърхност на плъзгащите лагери се проверява за липса на пукнатини, изкривявания, дупки, неравномерно развитие. Сачмените и ролковите лагери не трябва да имат вдлъбнатини, отлепване на топки или бягащи пътеки, както и радиална и аксиална игра, която лесно се определя чрез радиално и аксиално „накланяне“. Огледайте и внимателно проверете механизма за повдигане на четките (щифтове, изолатори, траверси, крепежни елементи и др.). Особено внимание се обръща на наличието на петна, показващилокално прегряване на стомана в местата на запояване (заваряване) на пръти и затварящи пръстени на ротор с катерица, както и следи от износване, дупки, пукнатини, изгорени повърхности на контактни пръстени, износване на пръстени (не трябва да надвишава 50% от първоначалната им дебелина), балансиране на ротора (проверено чрез статични или динамични методи). Пукнатини са недопустими на вала и на чрез динамични методи). На вала са недопустими пукнатини, а на шийките на вала - черупки, грапавини и драскотини. При проверка на двигателя те проверяват диаметъра на седалките, тяхната овалност и конусност, състоянието на вентилатора и неговите крепежни елементи, безопасността на дажбите на колекторните петли, силата на натискане на колекторните плочи и липсата на изгаряния, дупки, пътеки, изпъкнала слюда и здравината на запояване на проводниците между намотките и плъзгащите се пръстени; измерете стойността на изолационното съпротивление между всяка двойка съседни колекторни плочи, колектора и вала, колектора и кожухите, и стойността на изолационното съпротивление на намотките. Проверете здравината на лентите и плътността на прилягането на клиновете. Корпусът на машината се проверява внимателно за отсъствие на най-малки пукнатини, а местата за кацане на лагерните щитове за липса на прорези. Тялото се отхвърля, ако пукнатините са значителни и не могат да бъдат поправени. Статорните стоманени пакети са тествани за якост на натиск на стоманени листове. На места плътността може да се провери с острие на нож. Проверете плътността на разделителите между отделните пакети, липсата на петна от прегряване, следи от ръжда и разместване на активни стоманени пакети. Определете състоянието на изолационната плоча на изходния щит, краищата на изхода, скобите и гайките; контролирайте запояването на накрайниците. Всички данни от инспекция, проверка и тестване се въвеждат в списъка на дефектите, въз основа на които се извършват ремонти. Бъдещият двигателремонт, задайте ремонтен номер за целия цикъл на ремонтни и предремонтни тестове. При липса на чертежи за разглобяване на сложни възли се изготвят скици или диаграми и, ако е необходимо, работни чертежи. Всички резултати от външен преглед, измервания, тестове и наблюдения на машина, пристигаща за ремонт, се записват в един от следните документи: протокол, дневник, списък на дефектите (ремонтен лист), които са основните документи на ремонтния процес. Монтаж на електродвигатели и монтаж на плъзгащи лагери. Произведените вложки или втулки на плъзгащи лагери се пресоват в лагерни щитове с помощта на винтова или хидравлична преса. В някои случаи е разрешено регулиране на облицовките с чук. С леки удари през дървено уплътнение обшивката се монтира в гнездото на екрана. Преди да натиснете втулката в слота на втулката, поставете смазочния пръстен, като се уверите, че не пречи на монтажа на втулката. При натискане на лагера не трябва да има изкривяване. При сглобяването на ротора първо върху вала се монтират листове от активна стомана, след това се укрепват контактни пръстени или колектор и вентилаторът се фиксира. Ако електрическият двигател има сачмени лагери, след цялостно измиване те се загряват предварително в маслена баня до температура 90 - 100 ° C и се притискат плътно към седалките на вала. Лагерите се монтират на вала с леки удари с чук по тръбата през дървено уплътнение (фиг. 3). Диаметърът на тръбата трябва да съответства на диаметъра на вътрешния пръстен на лагера. Тръбата трябва да бъде направена от мека стомана (мек въглерод) или обшита с меден ръб. Монтирайте ротора (котвата) в статора внимателно, за да не повредите намотките и активните стоманени листове. Сглобяването на ротора се извършва подобно на неговата вдлъбнатина. В пролуката между статораи временна пресова дъска или картонено уплътнение се полага с ротор. След като монтирате ротора, повдигнете смазочния пръстен на плъзгащите лагери, поставете щита на задния лагер. Правилното монтиране на щита се определя от съвпадението на маркировките, нанесени върху щита и корпуса на двигателя, преди да бъде разглобен. След това щитът се захваща леко с болтове, временното уплътнение се отстранява и се поставя предният щит, който също се захваща с болтове. Болтовете се затягат последователно от диаметрално противоположни страни, като всеки път се завъртат на половин оборот. След отстраняване на неизправността болтовете на щитовете се затягат окончателно, фланците се затварят, маслените камери на плъзгащите лагери се пълнят с масло и всички останали части на машината се монтират. Пропуските се проверяват със сонда, както и количеството на аксиалното движение (количеството на излитане) на ротора, т.е. празнини в аксиална посока между вътрешния край на вложката и съответното заточване на шийката на вала (не трябва да надвишава 1 - 2 mm).

Фиг. 3. Процесът на монтиране върху вала: 1 - външният пръстен на лагера; 2 - вал; 3 - вътрешна надпревара на лагера; 4 - медна джанта; 5 - монтажна тръба;

- - метална тапа;

- - дървена облицовка

Въздушната междина между ротора и статора се измерва от двете страни при четири различни позиции на ротора, последователно изместени на 90 ° за електродвигател с малък диаметър и в осем точки за електродвигатели с голям диаметър на ротора. Измерванията се извършват както със студен, така и с нагрят електродвигател.