Дизайн на колони

Федерална агенция за образование Държавна образователна институция за висше професионално образование

Московска държавна академия за фина химическа технология. М.В. Ломоносов

Катедра "Процеси и апарати на химичната технология"

Носов Г.А., Захаров М.К.

Конструктивно проектиране на колонен апарат

Насоки за проектиране на курсове

Рецензент: проф. Грусков А.Д.

Автори: Г.А. Носов, М.К. Захаров. Указания за курсов дизайн "Конструктивен дизайн на колонен апарат" // M .: MITHT im. М.В. Ломоносов, 2009, с. 52.

Указанията за изграждане на колонни апарати са необходимо допълнение към указанията за изчисляване и проектиране на дестилационни и абсорбционни инсталации. Ръководството е предназначено за студенти от 3 и 4 курса от всички специалности на MITHT им. М.В. Ломоносов, изпълняващ курсов проект в курса на PAKhT, както и за старши студенти, извършващи квалификационна работа, свързана с използването на процеси на абсорбция, ректификация и противоток на топлина и маса.

Одобрено от Библиотечната и издателска комисия на MITHT им. М.В. Ломоносов като учебно помагало.

Избор на строителни материали.

Устройство на съдови колони.

2.1. Капачки колони.

2.2. вентилни колони.

2.3. Ситови колони.

2.4. Колони с други видове контактни устройства.

Подреждане на опаковани колони.

Конструктивни елементи на колонни апарати.

4.1. Корици и дъна.

4.4. Фланцови съединения, глави.

4.6. Индикатори за нивото на течността.

4.7. Укрепване на отвори.

4.8. Топлоизолация.

Колоненустройствата с противоточно фазово движение се използват широко в химическата, нефтохимическата, коксохимическата, хранително-вкусовата и други индустрии за извършване на процеси на абсорбция, десорбция, ректификация,

противоточен контактен топлообмен и пречистване на газови потоци от диспергирани частици. Моделите на тези процеси и характеристиките на тяхното проектиране могат да бъдат намерени в учебната литература [1-8]. Почти всички тези процеси могат да се извършват както в периодичен, така и в непрекъснат режим. IN

Това ръководство се фокусира върху проектирането на апарати с непрекъсната колона.

Колонният апарат може да работи в широк температурен диапазон от -250 до

250 o C при свръхналягане до 2,5 MPa и под вакуум до 5 mm Hg. Изкуство. (665 Ра).

В същото време има доста голямо разнообразие в дизайна на такива устройства. Техните характеристики (височина, диаметър, брой стъпки, височина на дюзата,

броят на секциите на опаковката, диаметрите на дюзите и др.) се установяват въз основа на технологични изчисления, чиито методи са дадени в [1–8].

Според принципа на действие колонните апарати често се разделят на две групи [1-4, 9, 10]: апарати с непрекъснат и стъпаловиден фазов контакт. Непрекъснатият масопренос се извършва в опаковани и филмови апарати, а поетапният топло- и масопренос се осъществява в колони, оборудвани с секционни плочи с различни контактни устройства (капачки, клапани, перфорирани решетки и др.). Основната цел на такива устройства е да осигурят добър фазов контакт (развита междуфазна повърхност).

Типът колонен апарат може да бъде зададен от ръководителя на курсовия проект или се избира от студента самостоятелно и се съгласувас ръководителя на проекта. СЪС

ръководителят на проекта съгласува и конструктивните елементи на колоните, за които е необходимо да се направят якостни изчисления.

Разработването на дизайна на апарата трябва да бъде предшествано от избора на конструктивни материали, от които ще бъдат направени основните компоненти и части на проектираната колона.

При разработването на дизайна на апаратите трябва да се използват възможно най-много конструктивните характеристики, съдържащи се в наличните каталози и стандарти, и

също така се придържат към изискванията на GOSTs и OSTs за размерите и разположението на възлите и

части от колонни апарати (тарелки, корпуси, фланци, дъна, капаци, опори,

фитинги, люкове и др.).

1. Избор на строителни материали

Изборът на материали за производството на колонни апарати се извършва въз основа на физикохимичните свойства на смесите, които се разделят, условията на работа, физичните и

механични свойства на материалите и тяхната цена. В този случай отделните части на апарата могат да бъдат направени от различни структурни материали.

Основното изискване към строителните материали е тяхната устойчивост на корозия. Последната се оценява чрез стойността на скоростта на корозия [10-13]. Обикновено за производство на части и възли на колони в контакт с агресивни среди,

изберете материал, чиято скорост на корозия не надвишава 0,1 mm / година.

Препоръки за избор на конструктивни материали въз основа на тяхната устойчивост на корозия са дадени в справочници [13, 14]. Тези справочници също предоставят физични и механични (якостни) свойства на различни материали и препоръки за тяхното използване за производството на отделни части на колонно оборудване.

2. Подреждане на колони за корита

В зависимост от диаметъра, колонните апарати обикновено сапроизведени на две

варианти: царгов - с диаметър 400, 500, 600, 800 и 1000 mm и изцяло заварени - с диаметър от 1000 до 3600 mm [13-15, 17, 18].

Страничните колони са устройства от сгъваем тип, чиито тела се състоят от отделни единици (страна, капаци, куб). Вътре в царгите има плочи с различни контактни и разпределителни устройства.

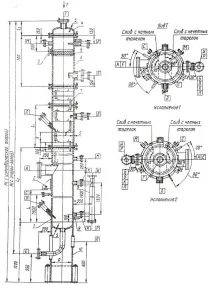

Фигура 1 показва скица на колона от тип царго, която отговаря на изискванията на OST-26-1488-83 [15, 17]. В табл. 1 показва обозначенията и предназначението на фитингите на такава колона. Такива колони могат да работят при налягане до

Капакът, страните и кубът на колоната са свързани помежду си с помощта на фланци.

Чекмеджетата са цилиндрична обвивка, към краищата на която са заварени фланци. Дебелината на корпуса δst зависи от диаметъра на колоната, налягането, височината и структурните материали на колоната. Обикновено стойността на δ st е в диапазона

Ориз. 1. Дисковидни колони тип цар [15]: 1- сграда; 2- опорна лапа; 3- цапфа; 4- капак; 5- мрежеста броня; 6- отделяне на царга; 7- плоча; 8- камера на нивомера; 9- устройство за подравняване; 10 цилиндрична опора; L- се определя от клиента.

Таблица 1. Обозначение и предназначение на фитингите на страничните колони [15].

Условен проход, мм

Изход за пара (газ).

Изход за течност за циркулация

За ниворегулатор

За измервателна камера

За измерване на температурата

За измерване на налягането

* Размерите на фитингите се определят чрез изчисление.

Таблица 2. Обозначение и предназначение на фитинги на изцяло заварени колони [15].

Условен проход, мм

Изход за пара (газ).

Изход за течност за циркулация

За ниворегулатор

За измервателна камера

За измерване на температурата

За измерване на налягането

* Размерите на фитингите се определят чрез изчисление.

4 – 20 мм [15]. Изчисляването на дебелината на стената на колонния апарат се извършва в съответствие с GOST

14249-89, SEV 597-77. Методите за изчисляване на якостта са разгледани подробно в справочници [13, 14]. В литературата [13, 14, 17] има номограми, които ви позволяват бързо да определите дебелината на стените на корпусите на колонните апарати,

работещи под налягане или под вакуум. Вижте раздел 4.4 за подробности относно дизайна на фланеца.

Вътре в царгите по правило се поставят еднокомпонентни плочи с различни контактни и разпределителни устройства. Височината на царга l 1 зависи от броя на плочите, разположени в тях, и разстоянието между плочите h. Броят на плочите обикновено варира от 3 до 6, а стойността на h може да бъде 200, 300 и 400 mm [13, 15, 17]. От своя страна броят на царгите зависи от общия брой на плочите в колоната.

Поддържащи пръстени или скоби могат да бъдат поставени вътре в царга за монтажни плочи. Конструкциите на тавите и поддържащите устройства са описани по-долу. Обърнете внимание, че конструкциите на опорните устройства на колонния апарат са практически независими от вида на използваните тарелки.

Отделни царги се доставят с фитинги за подаване на първоначални смеси, обратен хладник,

абсорбенти и др., както и фитинги за отстраняване на продуктите на разделяне. Подаването на първоначалната смес и флегма се извършва чрез фитинг с преграда или през тръба с долен изрез и права преграда,

осигуряване на амортизиране на енергията на струята и спокойно изтичане на течността върху плочата. СЪС

за да се осигури монтажна работа в колони тип царго, подаването на първоначалната смес и флегма често се извършва чрез устройството "дросел в дросела",

чиято конструкция е дадена в раздел 4.5.

Горната страна е свързана с капак, върху който е поставен фитинг за излизане на пара или газ от колоната. За стандартни колони с диаметър 400 и 600 mm височината на капака с парна арматура l 3 = 350 mm, а за колони с диаметър 800 и 1000 mm l 3 = 450 mm. Често в горната част на колоната, в допълнение към технологичния фитинг за изпускане на пара, се монтира предпазен клапан, който осигурява изпускане на пара при повишаване на налягането над нормата, фитинг за преминаване на въздух при пълнене с вода по време на хидравлични тестове, както и фитинги за термодвойки и манометри.

Височината на сепарационното пространство над горната тарелка по правило надвишава разстоянието между тарелките 1,5 - 2 пъти, за да се избегне интензивно увличане на пръски от колоната. В допълнение, в горната царга понякога се инсталира

мрежест или жалузиен сепаратор за допълнително отделяне на капки (пръски)

течна фаза от потока пари.

Височината на долната част (куб) на колоната зависи от конструкцията на котела. Така,

например разстоянието между фитинги А и Е се определя от размера (дължината) на тръбите в котела. Взето е предвид и следното. Подаването на междинната смес от котела към колоната през фитинг А по правило се извършва до нивото на течността в котела. Разстоянието от фитинг А до най-долната плоча не трябва да бъде по-малко от разстоянието между плочите. Височината на нивото на течността в колоната трябва да бъде в рамките на 0,5 - 1,0 m, което, като се вземе предвид височината на опората, може да осигури достатъчно налягане за преминаване на дънната течност в приемния резервоар през охладителя без използване на помпа.

Цилиндричните опори се използват за странични колони (вижте раздел 4.2)

обикновено с височина 1200 mm. В този случай кубът е заварен директно към опората на колоната. За колони с малък брой плочипонякога използвайте опорни крака

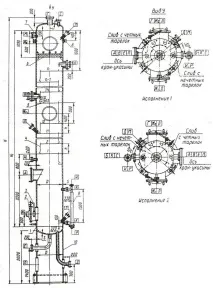

Скица на изцяло заварени колони от плоча е показана на фиг. 2, и в табл. 2

е посочено предназначението на арматурата. Цялостно заварените колони имат сгъваеми плочи. В същото време колоните са оборудвани със специални люкове, които се използват за монтажни и ремонтни работи. Между люковете обикновено се поставят от 5

до 7 плочи. Разстоянието между плочите h в изцяло заварените колони може да бъде

300, 400, 450, 500, 600 и 800 mm [15, 17].

Корпусите на изцяло заварените колони са направени от отделни черупки, които са заварени заедно. Дебелината на стените на черупките, както и за кралските колони,

зависи от диаметъра на колоната, нейната височина, налягане и използвания структурен материал. Отгоре на колоната е заварен елипсовиден капак, а отдолу същото дъно и опора на апарата. Вътре в тялото са заварени устройства за преливане на течна фаза и опорни елементи за закрепване на елементи на сгъваеми плочи. На външната повърхност на колоните често се заваряват подложки за закрепване на сервизни платформи [15]. Корпусите на колони, работещи под вакуум, са подсилени с външни усилващи пръстени, размерите и разстоянието между които са дадени в

Често в горната част на изцяло заварени колони се поставя стрелов кран, за да се улеснят монтажните работи. На тялото на колоната, като правило, има устройства

(куки, цапфи и др.) за окачване на приспособления при тяхното транспортиране и монтаж [15].

Ориз. 2. Изцяло заварени дискови апарати [15]:

1- корпус; 2- люк; 3- ротационно устройство; 4 и 5 - плочи; 6- мрежеста броня; 7- устройство за подравняване; 8- цапфа (монтаж); 9 - нивомерна камера; 10 цилиндрична опора; n - брой плочи