Експлоатация и ремонт на газопречиствателни устройства - Студопедия

Фиг. 1.15. Дренажна тръба на скрубер

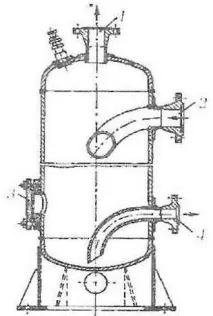

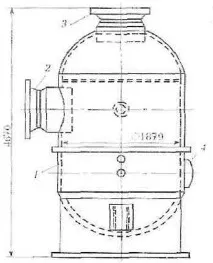

Фиг. 1.14 Скрубер

Фиг. 1.13. Скрубер и филтърен сепаратор

Фиг. 1.11 Хоризонтален разделителен филтър

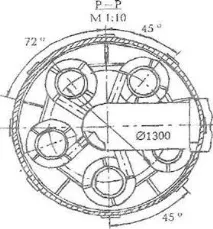

Фиг. 1.10. Напречно сечение на циклонен прахоуловител.

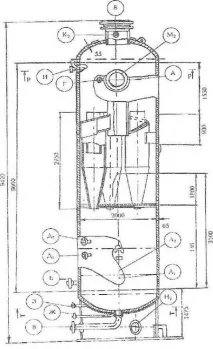

Фиг. 1.9. Общ изглед на структурата на циклонния прахоуловител.

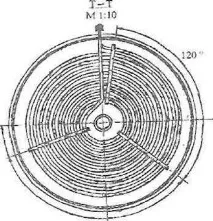

Фиг. 1.8 Напречно сечение на циклонния прахоуловител

Фиг. 1.7. Блок вертикални циклонни прахоуловители на КС.

Фиг. 1.6. Вертикални маслени прахоуловители и филтри-сепаратори за BPTPG KS

Фиг. 1.5. Вертикален гравитационен едносекционен сепаратор

Фиг. 1.4. Вертикален колектор за маслен прах

1 - разделително устройство; 2 - изходяща тръба; 3,4,5 - контактни и дренажни тръби; 6 - люк; 7 - входна тръба; 8 - козирка на бронята.

Прахоочистващата инсталация включва и маслено съоръжение: маслен акумулатор и утаители с тръбопровод.

Гравитационните сепаратори биват вертикални и хоризонтални. Те работят на принципа на отпадане на суспензията под действието на гравитацията, когато дебитът на газа намалява.

1 - изходна тръба за газ; 2 - входна тръба; 3 - люк; 4 – разклонител за продухване на сепаратора.

Вертикалните гравитационни апарати имат по-добри условия за почистване от хоризонталните и се препоръчват за отделяне на газове, съдържащи твърди частици и тежки катранени фракции.

При избора на прахоуловител допустимата скорост в свободната секция се оценява по формулата:

къдетоd– диаметър на сепаратора, m (d=400 – 1650mm);ρh,ρg– плътност на частици и газ, kg/m 3 ;к– среден коефициент на съпротивление, при малъкReвземетеq– свободно ускорениепадане.

Експлоатационният опит показва, че оптималната скорост на газаW0трябва да бъде:W0=≤0.1m/s при налягане от 6MPa.

Циклонните прахоуловители се произвеждат в три вида: ЦН-11 с ъгъл на наклона на капака на входната тръба 10°, ЦН-15 - 15°, ЦН-24 - 24°. Прахоуловителя тип TsN-15 има минимално хидравлично съпротивление и най-висок коефициент на почистване. Всеки тип прахоуловител има редица стандартни размери: TsN-11 и TsN-15, 14 стандартни размера с диаметър от 200 до 2000 mm и TsN-24 - 15 стандартни размера с диаметър от 400 до 3000 mm.

Циклонният прахоуловител представлява вертикален цилиндричен апарат с вградени циклони и се състои от три технологични секции: разпределение на постъпващия газ, газопречистване и събиране на течни и механични примеси. Необработеният газ постъпва през страничен вход, към който са заварени пет или повече циклона, подредени в звездообразен кръг. Благодарение на центробежната сила се изхвърлят и отлагат влага и механични примеси, които автоматично се отстраняват от апарата през дренажен фитинг.

Разновидност на циклонните прахоуловители самултициклоновите прахоуловители, при които качеството на пречистване на газа се подобрява чрез намаляване на диаметъра на циклона. Завихрянето на газовия поток в тях става с помощта на специални направляващи лопатки, фиксирани

Нафиг. 1.8 - 1.10 показва конструкцията, общия изглед и сеченията на циклонния прахоуловител с диаметър 2000 mm и за справка в таблица 1.1 [1] са дадени размерите на дюзите и люковете на циклонния прахоуловител.

20°

120°

Поради невъзможността да се постигне висока степен на пречистване на газа в циклонните прахоуловители,необходимостта от извършване на втори етап на почистване, който се използва в някои технологични схеми на COPфилтри-сепаратори, монтирани последователно след циклонните прахоуловители. Нафиг. 1.11 е показанхоризонталния филтър-сепаратор, афиг. 1.12. дизайн на филтър-сепаратор.

1 – корпус на филтър-сепаратора; 2 - бързо отварящ се затвор; 3 - филтърни елементи; 4 - водач на филтърен елемент; 5 - тръбна дъска на филтърната камера; 6 - елиминатор на капки; 7 - колектор за кондензат.

Работата на филтър-сепаратора се осъществява по следния начин: газът след входната тръба се насочва към входа на филтриращата секция3 с помощта на специална козирка, където течността се коагулира и очиства от механични примеси. През перфорираните отвори в корпуса на филтриращите елементи газът постъпва във втората филтърна секция - сепарационната. В секцията за разделяне газът се очиства окончателно от влага, която се улавя с помощта на мрежести торби. Чрез дренажните тръби механичните примеси и течността се отвеждат в долния колектор и по-нататък в подземни резервоари.

За работа в зимни условия филтър-сепараторът е оборудван с електрически нагревател на долната си част, кондензатоуловител и КИП. По време на работа механичните примеси се улавят върху повърхността на филтърния елемент, което води до увеличаване на спада на налягането във филтърния сепаратор. При достигане на разлика равна на 0,04 MPa филтър-сепараторът трябва да се изключи и филтърните елементи в него да се сменят с нови.

В отделни технологични схеми, заедно с филтърни сепаратори,скрубери се използват като първи етап на пречистване.

Скруберът работи по следния начин: природният газ навлиза в тръбите на циклона през входната тръба и входната камера, преминавайки през два слота във всяка тръба, газът се ускорява и придобива въртеливо движение. Течни и твърди частици се изхвърлят към външната стена на циклонния елемент и под действието на гравитацията се изхвърлят в акумулиращата камера. Пречистеният газ се насочва нагоре през централните тръби към изходната камера на скрубера и след това през изходната тръба към изхода към вентилатора.

От камерата за съхранение течността и механичните примеси се изхвърлят чрез продухване в специален събирателен дренажен резервоар.

Системата за събиране на дренаж се състои от подземни резервоари, оборудвани с пневматични нивопревключватели, които управляват клапани в редуктора и електрически прекъсвачи за максимално ниво. Ако нивото на течността в някой подземен резервоар превиши допустимото ниво, се задейства пневматично реле, след което се отваря клапанът на съответния тръбопровод и течността се изпомпва под действието на налягането на газа в резервоара за събиране на кондензат, от който се извежда с

1 - цилиндрично тяло; 2 - входна тръба; 3 - изходяща тръба; 4 - ревизионен люк.

1 - ръчно прочистване; 2 - блок за управление; 3 - дренаж; 4 – колектор за течности.

Прахоуловители, филтри, циклонни сепаратори, абсорбери, адсорбери на магистрални газопроводи, работещи под високо налягане, са под юрисдикцията на Ростехнадзор на България. Те имат следните основни изисквания.

1. Съдовете с вътрешен диаметър над 800 mm трябва да бъдат осигурени за тяхната проверка и ремонт с необходимия брой шахти, разположени на достъпни за поддръжка места. Кръгли шахтитрябва да има чист диаметър най-малко 400 mm.

2. Вътрешните устройства, които възпрепятстват проверката на съда, трябва да могат да се свалят. Надлъжните заварки в отделни черупки на цилиндричната част на съда, както и меридионалните или хордови шевове на дъната, съседни на черупките, не трябва да бъдат продължение на останалите, а трябва да бъдат изместени един спрямо друг с три пъти дебелината на листа, но не по-малко от 100 mm (между осите). Местоположението на надлъжните заварки в хоризонталните съдове трябва да бъде извън 140° от долната част на тялото на съда. Ако долната част е недостъпна за проверка, тогава монтирането на люкове върху надлъжни заварки не е разрешено.

3. При освобождаване от производствените предприятия върху съдовете на видно място трябва да бъдат закрепени метални табели с обозначение на името на производителя; номер на съда съгласно заводския списък (пореден номер); година на производство; работно налягане; най-високата температура на стената, ако температурата надвишава 523°K, и най-ниската, ако температурата на средата е под 243°K. За всеки произведен съд производителят трябва да състави и прехвърли на клиента паспорт на установената форма.

4. Съдовете и техните елементи се подлагат на хидравлични тестове за проверка на тяхната здравина и твърдост.

5. Съдовете трябва да бъдат оборудвани със следната арматура: спирателни устройства за разединяване на съда от тръбопроводи, водещи до съда и отстраняване на газ от съда; устройство за отстраняване на средата в съда; устройство за продухване и отстраняване на кондензат; манометър с устройство за монтиране на контролен манометър, откачане на манометъра от съда и свързване към атмосферата. Съдовете трябва да имат достъп до всички части, възможност за проверка, ремонт и почистване както отвътре, така и отвън.

Съдовете под високо налягане трябва да бъдат регистрирани в органите на Ростехнадзор, преди да бъдат пуснати в експлоатация. Технологичният цикъл на компресиране на газ започва с подготовката му в прахоуловители и сушилни агрегати. При почистване на газ от механични примеси недостатъчното натоварване на апарата намалява качеството на почистване поради влошаване на отскока на твърди и течни частици. Претоварването също има отрицателен ефект върху почистването, тъй като има обилно преливане на масло в контактните тръби и повишеното му увличане в газопровода.

Тръбопроводите на прахоуловителите се извършват с тръби с диаметър до 426 mm включително - безшевна стомана, с диаметър над 426 mm - прав шев. Всички връзки трябва да бъдат заварени. Фланцовите връзки са разрешени само в точките на закрепване на фитингите.

По време на работа на маслените филтри е необходимо да се контролира хидравличното съпротивление на филтрите (ако съпротивлението на филтрите е от 70 до 100 kPa, те трябва да бъдат изключени, за да се промият пръстените).

Малкото натоварване на филтрите подобрява качеството на пречистване на газа, а претоварването рязко намалява качеството на пречистване на газа и повишава хидравличното съпротивление на филтъра. Разходът на висциново масло за намокряне на пръстени Rashig е 5 g на 1000 m 3 газ.

При почистване на съдове е необходимо да се вземе предвид възможността за наличие на пирофорни съединения, които имат повишена опасност от пожар и способността да се самозапалват на открито.

По време на работа на висцинови филтри на GDS с овлажнен газ, активният филм върху пръстените бързо се разтваря и се отмива от кондензата в газа. Непрекъснатата и висококачествена работа на висциновите филтри може да се осигури чрез поддържане на проектния режим на работа на тази станция и спазване на правилата за поддръжка и ремонт и профилактика. Възстановяването на работата на филтрите изисква използването на пара иорганични разтворители, обемно оборудване (бани, стелажи и др.).

При презареждане на филтрите първо е необходимо да се намали налягането до атмосферно и да се изключат от газопроводите, след това да се отстранят пръстените на Рашиг, да се изплакнат с керосин или разтвор на сода. След това те трябва да бъдат изсушени, потопени във висциново масло (60% цилиндрово масло и 40% дизелово гориво) и поставени върху стелажи за източване на излишното масло.

Ремонтът на циклонен прахоуловител се състои в почистване на долната и горната част на съда от мръсотия през долния и горния люк. Преди да отворите люковете, е необходимо да отстраните натрупаната течност с помощта на дренажна тръба; изключете съда от входящите и изходящите газопроводи.

Всички основни изчисления на оборудването: технологично изчисление на маслен вертикален прахоуловител, механично изчисление на прахоуловител са дадени в учебника за университетите „Машини и оборудване за нефто- и газопроводи“ [1].

Не намерихте това, което търсихте? Използвайте търсачката: