ЕКВИВАЛЕНТНО-ЦИКЛИЧНО ИЗПИТВАНЕ НА ГАЗОТУРБИННИ ДВИГАТЕЛИ

Ресурсът на двигателя се определя в съответствие с нормативните документи. За двигателите на гражданската авиация ENLG е такъв основен документ.

Двигателят след разработка и доработка трябва да има някакъв първоначален ресурс. Едно от основните основания за определяне на живота е успешното завършване на дългосрочни тестове за пълен живот или еквивалентни циклични тестове. Например, в съответствие с ENLG, за да се установи първоначалният ресурс, два двигателя трябва да бъдат тествани съгласно програмата за еквивалентни циклични тестове (ECI), един - според оперативната програма.

Основата за разработването на двата вида тестове е средният полетен цикъл, който е промяна във времето на налягането и температурата на въздуха на входа на двигателя, скоростите на ротора и други параметри, характеризиращи режимите на работа на двигателя на самолета. Средният полетен цикъл се формира в резултат на статистически анализ на действителните условия на работа на работещия двигател според данните от бордовите регистратори на параметрите на полета, а за новите двигатели - според данните за предишното поколение самолети, като се вземат предвид прогнозираните промени. Полетният цикъл показва: продължителността и условията на полета (M, H) и наземното време; общата продължителност на работа при максимален режим и режими на доизгаряне; брой изстрелвания; броят на изходите към режима (включително "студения" двигател); брой активации на доизгаряне; броят и интензивността на променливите процеси, характеризиращи се с големината на изместването на рудата или промяната в скоростта на въртене на роторите; броят на задействанията на средствата за механизация (реверс, байпасни ленти, въртящи се направляващи лопатки и др.).

В някои случаи работата на двигателя може да се характеризира с няколкополетни цикли.

Въз основа на полетния цикъл се разработва цикъл на изпитване, т.е. промяна във времето на скоростите на ротора, позициите на регулиращите органи и условията на входа на двигателя по време на стендови изпитвания, осигуряващи възпроизвеждане на повреди, характерни за работните условия. По-специално, изпитвателният цикъл за изпитване на двигателя съгласно оперативната програма трябва напълно да възпроизвежда времето за работа във всички стационарни условия и броя на променливите процеси на полетния цикъл. При необходимост в програмата са включени и тестове с нагрят въздух.

Има три основни принципа за съставяне на програма за еквивалентни циклични изпитвания на газотурбинни двигатели.

1. Времето за работа на двигателя се увеличава в най-натоварените режими (излитане или максимално продължителен). Общото време на работа трябва да бъде еквивалентно по отношение на дълготрайна якост на времето на работа в полетния цикъл на най-натоварената част от горещата част на двигателя (обикновено лопатка на турбина от първа степен).

2. За да се потвърди достатъчна якост на умора, времето за работа се въвежда при резонансни честоти или като се вземе предвид разпространението на естествените честоти в рамките на 5,10%, диапазонът на работната скорост е разделен на няколко диапазона (обикновено след 5%) и във всеки диапазон се осигурява време на работа от най-малко една минута за 1 час работно време в полетния цикъл.

3. Проверката за нискоциклична умора се осигурява чрез пълното възпроизвеждане на преходни процеси (пускания, тестове за реакция на дросела, реверсиране, превключване на компресорна механизация и др.), като се вземе предвид коефициентът на съответствие на полетния и тестовия цикъл.

Нека разгледаме характерните особености на провеждането на еквивалентни циклични тестове на примера на 150-часовстендови тестове, предоставени от ENLG за самолетни двигатели, допуснати за превоз на пътници. Тази програма е еквивалентна на приблизително 600-часова работна програма.

По-долу е общото време на работа за отделните режими.

Излитане 18 ч. 45 мин

Максимално непрекъснато 45 h 00 min

Той има по-малко от 15 стационарни режима на работа

чрез приблизително същата честота на въртене

интервали между земния празен ход и

максимален непрекъснат режим. 62 ч. 30 мин

Променливи процеси (инжективност, газоразряд

и др.) и наземен малък газ 23 ч. 45 мин

Инжекционни проби 300

Реверси на тягата 200

Както се вижда, делът на натоварените режими (излитане и максимално продължителен) е доста голям (42%), а режимът на излитане в тези тестове е 12,5%, докато при работа не надвишава 4%. Около половината от общото време за изпитване (62 часа 30 минути) е стъпаловидно време на работа при различни скорости, чиято цел е да се тества якостта на умора.

Променливите процеси, тестовете за ускорение, тестовете за стартиране, активирането на реверсора на тягата съответстват на работните условия.

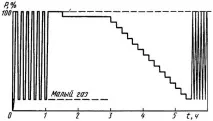

150-часовият тест се провежда в 25 шестчасови етапа, които са малко по-различни режими на работа на двигателя. Като пример, на фиг. 6.3 показва графика на промените в относителната скорост на ротора във времето за един от етапите. Такива графики са често срещани в тестовата практика поради яснотата. Имайте предвид, че по време на цялата тестова фаза режимът на работа на двигателя се променя многократно. Следователно, за да се получат обективни резултати, е необходимо да се обърне повишено внимание на точността на изхода и поддържането на режимите.

В нормативнатав документацията са посочени достатъчно подробно методите за провеждане на ЕКИ. И така, проверката на работата на двигателя се извършва по време на ускорение от режим на празен ход, както и от режим на празен ход на полет до режим на излитане и при отпускане на газ (по 150 проби за реакция на дросела). В този случай движението на дросела от едно крайно положение до второ не трябва да отнема повече от 1 s. Времето за ускорение е фиксирано - периодът от момента, в който дроселът започне да се движи, докато двигателят достигне 95% от тягата при излитане. От 100 теста, извършени в 150-часов тест, 25 са студени, 10 са горещи и 10 са фалшиви.

"Студен" старт - стартиране, което се извършва не по-рано от два часа след изключване на двигателя. "Горещият" старт се извършва не по-късно от 15 минути след изключване на двигателя. Фалшив старт - въртене на ротора на двигателя от стартово устройство с подаване на гориво към горивната камера при изключена запалителна система.

Ориз. 6.3. Типичен етап от 150-часовата ECI програма

Характеристиките на изпитванията с вземане на проби от въздух и с реверсивно устройство са специално определени. Така например се планира двигателят да работи по време на 25% от тестовете с включена система против обледяване (PIC) (в различни режими), а всмукването на въздух за херметизиране на кабината трябва да се извършва непрекъснато; Извършват се 200 цикъла на включване на реверсивното устройство; проверява се реакцията на газта.

По време на изпитването трябва да се извършат 100 превключвания на средства за механизация на компресора (ротационни направляващи лопатки, ремъци или байпасни клапани и др.).

Самолетните единици, монтирани на двигателя, трябва да работят под товар.

За театъра са предвидени специални методи за проверка на работата на витлото (50 промени в стъпката на лопатките на витлото при превключване на двигателя отнисък дросел за излитане и обратно, 10 перки до положение на лопатката, 200 перки за обръщане на тягата и обратно и т.н.).

Особено внимание се обръща на работата на маслената система. Така че един от етапите трябва да се извърши при минимално налягане на маслото или при работа в натоварени режими маслото трябва да има максимално допустимата температура и т.н.

ENLG определя редица общи изисквания за 150-часови тестове, които са типични и за други видове летателни и еквивалентни циклови тестове.

Преди изпитването трябва да се извърши задълбочен контрол на елементите на двигателя и проверка на тяхното съответствие с техническата документация, както и работата на агрегатите и техните характеристики.

Двигателят е сглобен в съответствие с техническата документация в същото оформление като за експлоатация. Извършват се приемни и след това контролни изпитания, по време на които двигателят се „настройва“ на параметрите, съответстващи на спецификациите. Проверяват се стартовите свойства на двигателя, определят се характеристиките на дросела. Изготвя се сертификат за доставка, след което двигателят може да бъде представен на ECI.

Преди и след приключване на тестовете непрекъснато се проверява работата на двигателя в режим на празен ход за максимално обявеното време, както и готовността за работа на наличните на двигателя системи за аварийна защита, аларми и диагностични устройства. По време на изпитването поддръжката на двигателя и неговите агрегати трябва да се извършва в съответствие с ръководството за поддръжка (RO). По време на рутинната поддръжка, предвидена от RO, трябва да се използва само инструментът, включен в бордовия комплект. След края на тестовете се определят отново дроселовите характеристики на двигателя.Извършва се външен оглед на двигателя и агрегатите му. След това агрегатите се отстраняват от двигателя и се проверява тяхната работа. Двигателят се разглобява с детекция на дефекти и микрометрично измерване на частите за определяне на износване, деформации, капаци и др. Проверява се и калибрирането на контролно-измервателната апаратура.

За установяване на първоначално зададения живот на двигателя, ECI на компоненти и основни части и двигателя като цяло се извършват чрез многократно извършване на изпитвателни цикли, формирани въз основа на полетния цикъл. По правило тестовете на компоненти и части се провеждат в системата на двигателя и тези тестове могат да бъдат комбинирани с тестове на двигателя като цяло. Въпреки това е разрешено да се изпитват отделни възли и части на автономни единици при условие на нискоциклично натоварване на умора, еквивалентно на работните условия.

При извършване на ECI на части на двигателя, ако е необходимо, те се проверяват, двигателят се разглобява, дефектните части се заменят и се извършват модификации, предвидени по време на ремонта. Броят на проверките, както и времето между тях не е регламентиран.

Устойчивостта на компонентите и частите се установява от времето на работа в часове и в изпитвателни цикли N и в границите на действително проведените с положителни резултати от ECI. Определените ресурси Ni в полетните цикли се определят по формулата Ni=Ni x/hi, където x е коефициентът на съответствие между изпитвателния и полетния цикъл; hi - коефициент на безопасност, чиято стойност зависи от броя на копията на тестваната част или възел n и , h и = 3 с n и = 1; hi=2,5 за ni =2 и hi=2 за ni³3.

Маржът се взема по отношение на минималната стойност на Ni, установена при тестовете: Първоначалният зададен живот на двигателя трябва да бъде равен на минималната стойност на определения живот на основниячасти, които не могат да бъдат заменени. Задава се (в часове и цикли) въз основа на ECI на един двигател с марж от 1,2 в броя на изпитвателните цикли.

След тестване се извършва демонтаж и откриване на повреда на двигателя.

Тестовете се считат за успешни, ако по време на тяхното провеждане не е имало разрушаване на части на ротора, както и откази и дефекти на други основни части, които при експлоатационни условия могат да доведат до откази с опасни последици.