Флюс за електрошлаково претопяване

Притежатели на патенти RU 2605019:

Изобретението се отнася до специалната металургия и може да се използва при електрошлаково претопяване на отпадъчни продукти от различни метали и сплави в слитъци. Флюсът съдържа циментови, варови и шамотни тухлени скрап като шлакообразуваща смес и стъклопласт като разредител в следното съотношение на компонентите, тегл.%: цимент 9,7-10,5, вар 29,8-30,2, шамотни тухлени скрап 29,8-30,1, стъклопакет 29,7-30,2. Изобретението осигурява получаване на евтин екологично чист флюс с високи експлоатационни свойства, тъй като съставът му се състои от промишлени отпадъци и евтини широко достъпни промишлени продукти. 2 табл.

Изобретението се отнася до специалната металургия и може да се използва при електрошлаково претопяване на отпадъчни продукти от различни метали и сплави в слитъци.

Известен флюс за електрошлаково претопяване, съдържащ следните компоненти, тегл.%: калциев оксид 10-15, магнезиев оксид 10-15, алуминиев оксид 12-20, силициев диоксид 2-7 и калциев флуорид - останалото (ред. Св. СССР № 258332, C22B 9/10, C21C 5/56, C21C 5/52).

Недостатъкът на известния флюс е наличието в състава му на значително количество калциев флуорид, който в процеса на претопяване допринася за образуването на токсични флуорни съединения, отделяни в атмосферата от шлаковата стопилка, и оказва неблагоприятно въздействие както върху дивата природа, така и върху човешкото тяло.

Най-близкият аналог на претендирания обект е флюс за електрошлаково претопяване, съдържащ следните компоненти, тегл.%:

| Регенерирана шлака от доменни пещи | 75-80 |

| магнезиев оксид | 15-20 |

| калциев флуорид | 4-5 |

при коеторегенерираната доменна шлака има следния състав, тегл.%:

| силициев оксид | 40-45 |

| калциев оксид | 40-42 |

| Алуминиев оксид | 10-12 |

| магнезиев оксид | 8-9 |

| Сяра | по-малко от 0,2 |

(виж Патент България No. 2148089, C21C 5/54, C21C 5/06, C22B 9/10).

Въпреки че добре познатият флюс съдържа малко количество калциев флуорид (4-5 тегл.%), въпреки това, по време на процеса на претопяване, флуоридните съединения се отделят в атмосферата от шлаковата стопилка, които са силно токсични токсични вещества и са вредни за околната среда. В допълнение, добре познатият флюс има висока цена поради факта, че калциевият флуорид (флуорипат) е скъп компонент, а магнезиевият оксид е продукт от печене на оскъден минерален магнезит, чиято цена, като се вземат предвид производствените разходи, е доста висока.

Проблемът, решен с изобретението, е да се получи евтин екологично чист флюс, като същевременно се поддържат неговите високи експлоатационни свойства.

Техническият резултат, който осигурява решение на проблема, се постига чрез пълната замяна на високотоксични токсични компоненти с екологично чисти промишлени продукти и производствени отпадъци, чиито физикохимични свойства осигуряват запазването на такива оптимални характеристики на потока като вискозитет и електрическо съпротивление.

Проблемът се решава с факта, че известният флюс за електрошлаково претопяване, съдържащ шлакообразуваща смес и разредител на сместа, съгласно изобретението, съдържа цимент, вар и шамотни тухли като шлакообразуваща смес и стъклопласт като разредител в следното съотношение, тегл. %:

| Цимент | 9,7-10,5 |

| Лайм | 29.8-30.2 |

| Скрап от шамот | |

| тухла | 29.8-30.1 |

| счупване на стъкло | 29.7-30.2 |

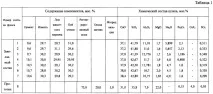

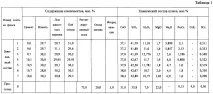

Циментът е изкуствено неорганично свързващо вещество, което е един от основните бездефицитни строителни материали. Има следния химичен състав, тегл. %:

CaO - 63,8; SiO2 - 20,6; Na2O - 1,0; Al2O3 - 5,0; Fe2O3 - 4,2; MgO - 1,6; SO3 - 2,7; загуба при запалване - 1.1.

Варът е свързващо вещество и има следния химичен състав, тегл. %:

CaO - 93,0; SiO2 - 0,5; Al2O3 - 0,2; Fe2O3 - 0,15; MgO - 3,0; SO3 - 0,15; загуба при запалване - 3.0.

Скрапът от шамотна тухла е отпадък от производството на огнеупорни материали и продукти и има следния химичен състав, тегл.%:

Счупеното стъкло е отпадък от производството на стъкло и има следния химичен състав, тегл. %:

Флюсът се подготвя за електрошлаково претопяване (ESR), както следва.

Предварително, вар, шамотни тухлени скрап и счупено стъкло се натрошават до необходимия размер, след това цимент, натрошена вар, шамотни тухлени скрап и счупено стъкло се зареждат в промишлен контейнер, в посоченото количество, компонентите се смесват старателно до получаване на хомогенна суха смес. След това сместа се поставя в нагревателна пещ, където се калцинира при температура 600-620°C, след което флюсът е готов за употреба. За да направите това, готовият флюс след охлаждане се опакова в запечатани пластмасови торби от 25-50 kg, които се използват в процеса на електрошлаково претопяване, например при претопяване на валцовани ролки.

Изобретеният поток за ESR е екологичен, тъй като се състои от компоненти, чийто химичен състав не съдържа силно токсични токсичнивещества като калциев флуорид. В същото време претендираният състав на потока, въпреки че се състои от повече от 60% от масата на промишлените отпадъци, въпреки това физикохимичното взаимодействие на неговите компоненти в процеса на претопяване на електрошлаката осигурява стабилността на този процес, като същевременно поддържа необходимия вискозитет на получената шлака и нейното електрическо съпротивление. Това подобрява качеството на претопения метал, като премахва сярата от него.

Въвеждането на цимент в потока в количество над 10,5% ще доведе до увеличаване на вискозитета на шлаката в резултат на увеличаване на количеството CaO и SiO2 в него, което ще намали производителността на ESR и не е препоръчително да се въвежда цимент в потока в количество по-малко от 9,7% поради образуването на недостатъчно количество шлака, необходимо за стабилния поток на ESR.

Не е препоръчително да се използва вар в състава на потока в количество над 30,2% поради значително увеличаване на вискозитета на шлаката, което влошава стабилността и ефективността на ESR. Съдържанието на вар във флюса е по-малко от 29,8% ще доведе до намаляване на неговия капацитет за абсорбиране на сяра поради ниското съдържание на Ca +2 йони.

Съдържанието на скрап от шамотни тухли в състава на потока в количество над 30,1% ще доведе до увеличаване на вискозитета на потока, както и до увеличаване на неговото електрическо съпротивление, което може да доведе до късо съединение и съответно до разрушаване на формата ESR. Въвеждането на скрап от шамотни тухли в състава на потока в количество по-малко от 29,8% ще доведе до намаляване на електрическото съпротивление на потока и намаляване на стабилността и ефективността на ESR.

Използването на счупено стъкло в потока в количество над 30,2% ще доведе до намаляване на подвижността на флуида на потока поради увеличаване на вискозитета и повишено съдържание на SiO2, което ще повлияе неблагоприятнокапацитет на абсорбция на сяра на потока. Въвеждането на счупено стъкло в потока в количество по-малко от 29,7% ще намали способността му за разреждане, в резултат на което вискозитетът на потока ще се увеличи, което ще доведе до намаляване на ефективността на ESR.

За обосноваване на предимствата на предложения поток за ESR в сравнение с потока, взет като прототип, бяха проведени експериментални тестове.

Експерименталните състави на флюсовете са направени в отдела за шлакообразуващи смеси на OOO Shlakservis на OAO Magnitogorsk Iron and Steam Works и са опаковани в пластмасови торби с тегло 25-50 kg.

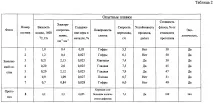

Подготвени са 8 композиции, от които:

- състави № 1-2 съдържат компоненти в количество, което надхвърля минималните стойности на предложения поток;

- състави № 3-5 съдържат компоненти, взети в заявеното съотношение;

- състави № 6-7 съдържат компоненти в количество, надхвърлящо максималните декларирани стойности;

- Композиция № 8 - по прототип.

Тестовете на предложения флюс бяха извършени в OJSC "MMK-METIZ" по време на претопяването на отработени ролки от стомана 9X в блока ESHP. Торби от 5 kg флюс (състави) се изсипват в меден кристализатор с водно охлаждане, стоящ върху палета, върху палета се поставя метално семе и претопената ролка (електрод) се спуска, докато електрическата верига между палета, семето и флюса се съедини накъсо. Електродът беше повдигнат, така че електрическата верига да не се прекъсва, а да се затваря чрез разтопения от късо съединение и висока температура поток. В този случай започва капково топене на претопения ролков електрод и образуването на метален басейн във формата. С увеличаване на количеството на течната фаза (метал) към формата се добавя флюс в количество, което осигурява покриване на цялата повърхност на метала и осигурява стабилен процес.претопяване и по този начин постепенно, придвижвайки формата по формиращия слитък, електродът беше претопен до пълната си височина. Претопяването се извършва при напрежение 40–69 V и ток не повече от 1000 A. Топят се блокове с маса 150 kg.

В процеса на електрошлаково претопяване се контролира стабилността на процеса (липса на късо съединение) и скоростта на претопяване; визуално оценява качеството на повърхността на разтопения блок, а именно липсата на гофри върху него; вискозитетът на шлаката се определя с вибриращ вискозиметър, а електрическото съпротивление на потока се определя с електрически измервателен мост с платинени електроди.

Съставът на потока и химичният състав на шлаките са показани в таблица 1. Резултатите от експерименталните нагрявания са показани в таблица № 2.

Заключение: не е препоръчително да се използват състави № 1 и № 2 на потока за ефективно поддържане на ESR.

Заключение: също така е непрактично да се използват флюсови състави № 6 и № 7.

В три експериментални нагрявания бяха използвани потоци от заявения състав № 3-№ 5. Топене с флюс - прототип (състав № 8) показа високото си ниво

свойства за ESR. Въпреки това, металната повърхност на получения слитък, въпреки че беше с добро качество, въпреки това при визуална проверка разкри незначителен брой дефекти под формата на лека вълнообразност на отделни повърхностни участъци, както и фокална порьозност.

При сравняване на резултатите от претопяването на предлагания флюс (състави № 3 - № 5) с прототипния флюс (състав № 8), показани в таблица 2, беше разкрито следното.

Изобретеният поток в сравнение с прототипа запазва такива високи характеристики като вискозитет на шлаката (0,20-0,21 Pz) и електрическо съпротивление (2,00-2,13 ohm -1 cm -1 ), които са оптимални за състави на поток без флуорид. Тези свойства на предложения потокосигуряват ефективно стабилно протичане на процеса на ESR. В същото време скоростта на претопяване с помощта на предложения поток е по-висока от тази на прототипа, а повърхността на слитъците, получени в процеса на ESR, има висококачествена гладка повърхност без никакви дефекти.

Въз основа на горното може да се заключи, че предложеният ESR поток е екологичен в сравнение с прототипа, тъй като не съдържа силно токсични токсични вещества в състава си, има 2-2,2 пъти по-ниска цена поради използването на промишлени отпадъци и сравнително евтини широко достъпни промишлени продукти. В същото време флюсът съгласно изобретението запазва високи експлоатационни свойства, което подобрява качеството на претопения метал по метода ESR.

Флюс за електрошлаково претопяване, съдържащ шлакообразуваща смес и разредител на сместа, характеризиращ се с това, че съдържа цимент, вар и шамотни тухли като шлакообразуваща смес и натрошено стъкло като разредител, със следното съотношение на компонентите, тегл.%: